I principali vantaggi degli elementi riscaldanti in carburo di silicio (SiC) sono le loro eccezionali prestazioni ad alta temperatura, la robusta durata, l'efficienza energetica e la versatilità di progettazione. Questi attributi li rendono una scelta superiore per i processi di riscaldamento industriali più esigenti, contribuendo direttamente a una maggiore efficienza operativa, stabilità del processo e risparmi sui costi a lungo termine.

Scegliere il carburo di silicio non significa solo selezionare un componente riscaldante; è una decisione strategica per migliorare la capacità del processo e ridurre il costo totale di proprietà in ambienti ad alta temperatura. Il vantaggio principale risiede nel raggiungere un calore costante e affidabile in condizioni in cui altri materiali fallirebbero.

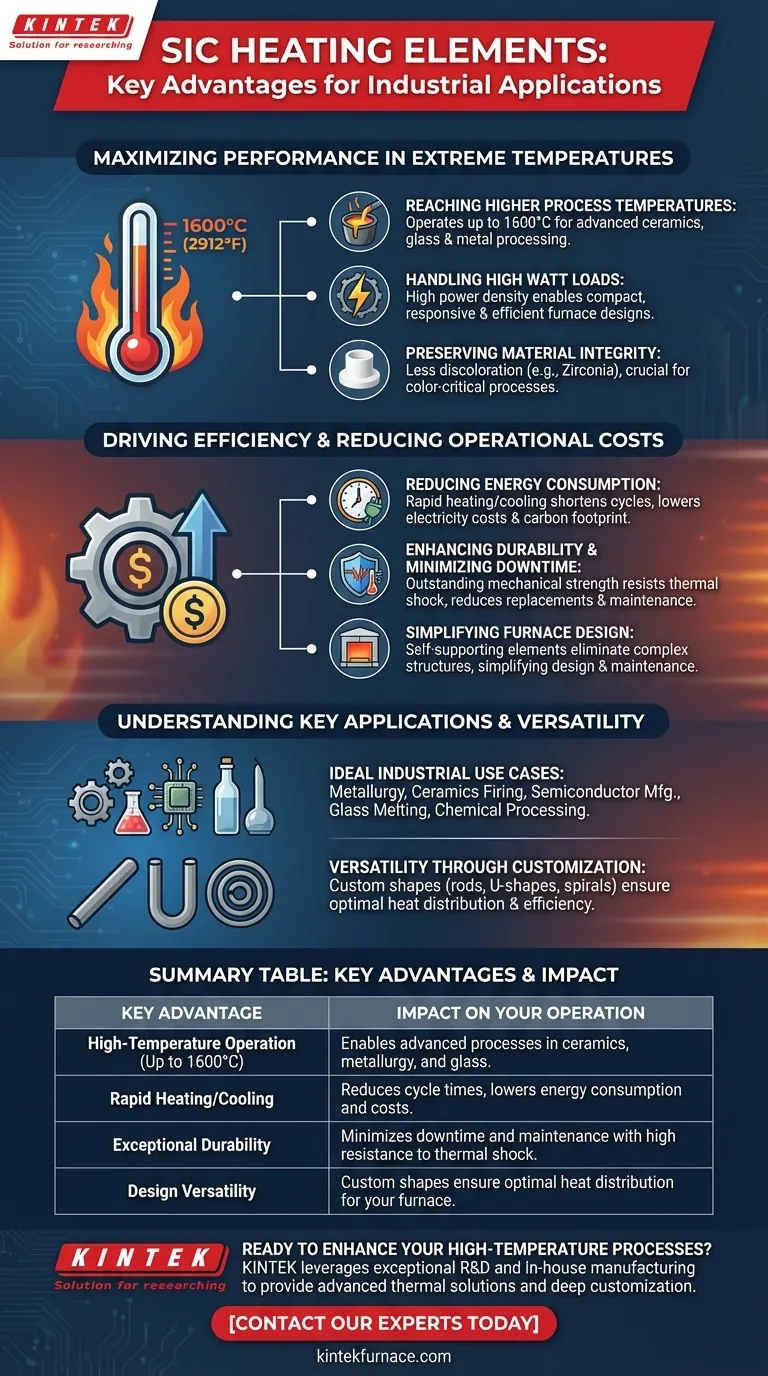

Massimizzare le prestazioni a temperature estreme

Il vantaggio più significativo degli elementi in SiC è la loro capacità di funzionare in modo affidabile a temperature estreme. Questa capacità è fondamentale per molti moderni processi industriali.

Raggiungere temperature di processo più elevate

Gli elementi in SiC possono operare a temperature fino a 1600°C (2912°F). Ciò consente processi che semplicemente non sono possibili con molti altri materiali riscaldanti, come quelli richiesti nella ceramica avanzata, nella produzione di vetro e nella lavorazione dei metalli.

Gestione di carichi di watt elevati

Questi elementi possono gestire un'elevata densità di potenza, o carico in watt. Ciò significa che è possibile ottenere più calore da un elemento più piccolo, consentendo progetti di forni e stufe più compatti, reattivi ed efficienti.

Preservare l'integrità del materiale

In alcune applicazioni, l'elemento riscaldante stesso può influenzare il prodotto. Ad esempio, il SiC ha un effetto meno decolorante su materiali come la zirconia rispetto ad alternative come il disiliciuro di molibdeno (MoSi2), rendendolo essenziale per i processi in cui il colore del prodotto finale è critico.

Promuovere l'efficienza e ridurre i costi operativi

Oltre alle pure prestazioni di temperatura, gli elementi in SiC offrono vantaggi tangibili che riducono le spese operative e semplificano la manutenzione.

Riduzione del consumo energetico

Gli elementi in SiC presentano rapide velocità di riscaldamento e raffreddamento. Questa capacità di raggiungere rapidamente le temperature target riduce i tempi del ciclo di processo, minimizza l'energia sprecata durante il riscaldamento e, in ultima analisi, riduce i costi dell'elettricità e l'impronta di carbonio di un'operazione.

Migliorare la durata e minimizzare i tempi di inattività

Progettati per un'eccezionale resistenza meccanica, gli elementi in SiC sono altamente resistenti alla rottura da shock termico e stress fisico. Questa durata riduce la frequenza delle sostituzioni, abbassa i costi di manodopera per la manutenzione e, cosa più importante, minimizza i costosi tempi di inattività non pianificati della produzione.

Semplificazione della progettazione del forno

Molti elementi in SiC sono autoportanti, il che significa che non richiedono strutture di supporto complesse e costose all'interno del forno. Ciò semplifica la progettazione e la costruzione iniziali dell'attrezzatura di riscaldamento e rende la sostituzione degli elementi molto più semplice.

Comprendere le applicazioni chiave

La combinazione unica di proprietà rende il SiC la scelta ideale per una gamma di settori industriali specifici e di alto valore, dove prestazioni e affidabilità non sono negoziabili.

Casi d'uso industriali ideali

Il SiC è l'elemento preferito in settori come la metallurgia, la cottura della ceramica, la produzione di semiconduttori e la fusione del vetro. La sua resistenza alla corrosione e all'ossidazione lo rende prezioso anche per le applicazioni di processo chimico.

Versatilità attraverso la personalizzazione

Gli elementi in SiC possono essere fabbricati in un'ampia varietà di forme e dimensioni, inclusi tondini, forme a U e spirali. Ciò consente di adattare con precisione i sistemi di riscaldamento alle esigenze uniche di un forno specifico, garantendo una distribuzione ottimale del calore e l'efficienza.

Fare la scelta giusta per il tuo obiettivo

Quando si valuta il SiC, considera come i suoi vantaggi si allineano con il tuo obiettivo operativo primario.

- Se il tuo obiettivo principale è la velocità di processo e la produttività: La rapida capacità di riscaldamento del SiC minimizza direttamente i tempi di ciclo e aumenta la produttività.

- Se il tuo obiettivo principale è operare a calore estremo (sopra i 1400°C): Le prestazioni affidabili del SiC fino a 1600°C lo rendono una scelta chiara per applicazioni esigenti nel vetro, nella ceramica e nella metallurgia.

- Se il tuo obiettivo principale è minimizzare il costo totale di proprietà: La combinazione di efficienza energetica, lunga durata e bassa manutenzione rende il SiC una soluzione altamente conveniente per l'intero ciclo di vita.

In definitiva, l'integrazione di elementi riscaldanti in SiC consente di costruire processi industriali ad alta temperatura più capaci, efficienti e affidabili.

Tabella riassuntiva:

| Vantaggio chiave | Impatto sulla tua operazione |

|---|---|

| Funzionamento ad alta temperatura (Fino a 1600°C / 2912°F) | Consente processi avanzati nella ceramica, metallurgia e vetro. |

| Riscaldamento/Raffreddamento rapido | Riduce i tempi di ciclo, diminuisce il consumo energetico e i costi. |

| Durata eccezionale | Minimizza i tempi di inattività e la manutenzione con alta resistenza allo shock termico. |

| Versatilità di progettazione | Forme personalizzate (tondini, forme a U) garantiscono una distribuzione ottimale del calore per il tuo forno. |

Pronto a migliorare i tuoi processi ad alta temperatura con elementi riscaldanti in SiC affidabili?

Alla KINTEK, sfruttiamo la nostra eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni termiche avanzate per diversi laboratori e industrie. La nostra linea di prodotti, inclusi forni a tubo ad alte prestazioni, forni a vuoto e atmosfera e sistemi CVD/PECVD, è completata da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali e di produzione uniche.

Lasciaci aiutarti a raggiungere una stabilità di processo superiore, efficienza e risparmi sui costi a lungo termine. Contatta i nostri esperti oggi stesso per discutere le tue specifiche esigenze applicative!

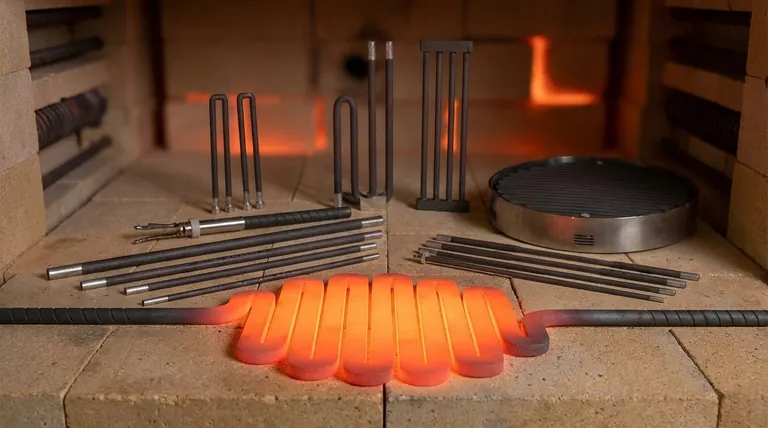

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata