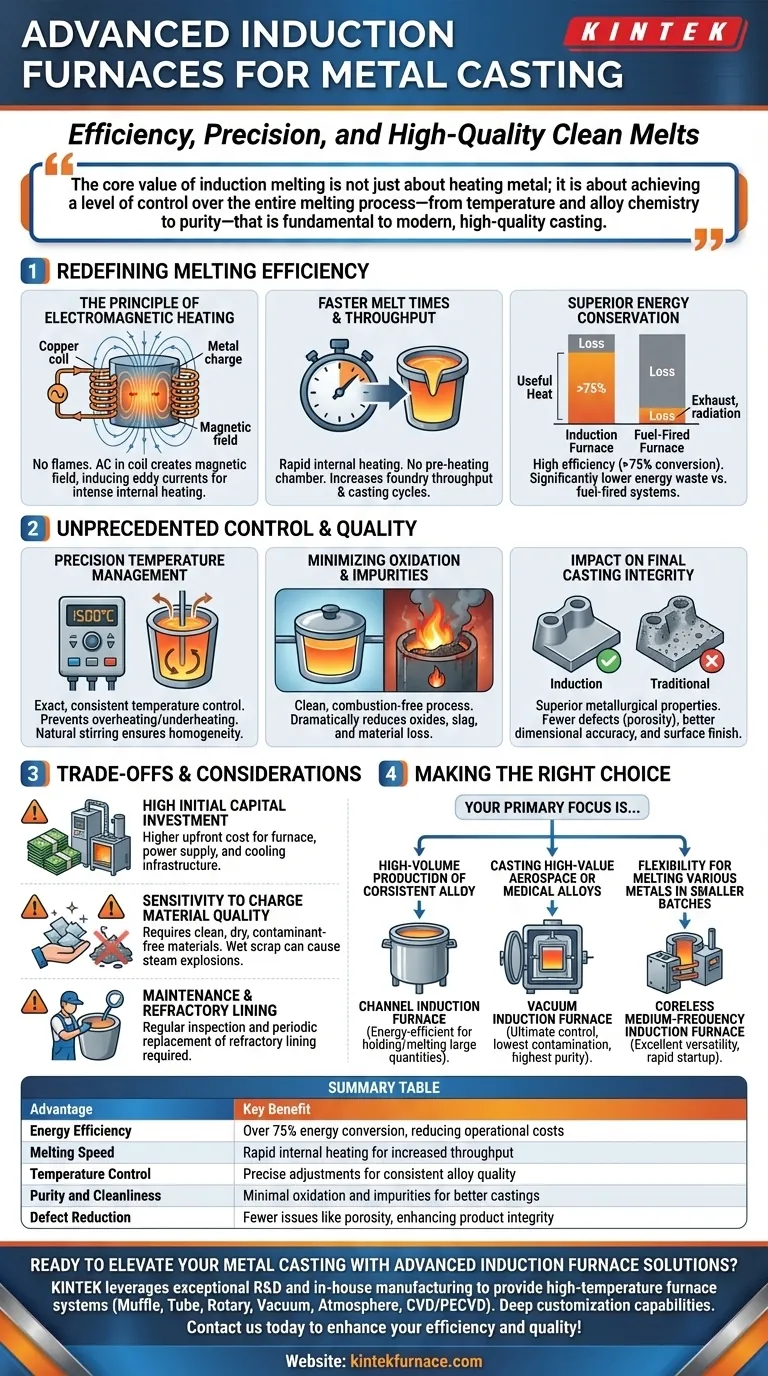

I principali vantaggi dei forni a induzione per la fusione dei metalli sono la loro eccezionale efficienza, il controllo di precisione e la capacità di produrre fusioni pulite e di alta qualità. Questa tecnologia sfrutta il riscaldamento elettromagnetico per fondere il metallo più velocemente e con un consumo energetico inferiore rispetto ai metodi tradizionali alimentati a combustibile, con conseguente significativo risparmio sui costi operativi e integrità superiore del prodotto finale.

Il valore fondamentale della fusione a induzione non riguarda solo il riscaldamento del metallo; si tratta di raggiungere un livello di controllo sull'intero processo di fusione — dalla temperatura e dalla chimica della lega alla purezza — che è fondamentale per la fusione moderna e di alta qualità.

Come i forni a induzione ridefiniscono l'efficienza di fusione

L'efficienza di un forno a induzione deriva direttamente dal suo esclusivo metodo di riscaldamento, che è fondamentalmente diverso dai sistemi convenzionali basati sulla combustione.

Il principio del riscaldamento elettromagnetico

Un forno a induzione funziona senza fiamme o elementi riscaldanti esterni. Invece, una potente corrente alternata viene fatta passare attraverso una bobina di rame, creando un forte campo magnetico.

Questo campo magnetico induce potenti correnti elettriche, note come correnti parassite, direttamente all'interno della carica metallica stessa. La resistenza elettrica naturale del metallo fa sì che queste correnti generino un calore intenso e rapido, fondendolo dall'interno verso l'esterno.

Tempi di fusione e produttività più rapidi

Poiché il calore è generato direttamente all'interno del metallo, il processo di fusione è estremamente rapido ed efficiente. Non è necessario riscaldare prima una camera e poi trasferire quel calore alla carica.

Questa capacità di fusione rapida aumenta significativamente la produttività della fonderia, consentendo più cicli di colata per turno rispetto ai metodi convenzionali più lenti.

Conservazione energetica superiore

I forni a induzione vantano un'elevata efficienza energetica, spesso convertendo oltre il 75% della loro energia elettrica direttamente in calore utile nel metallo.

Questo è un netto contrasto con i forni a combustibile, dove una quantità sostanziale di energia viene persa nell'ambiente attraverso i gas di scarico e la radiazione di calore dalle pareti del forno.

Raggiungere un controllo e una qualità senza precedenti

I vantaggi dell'induzione vanno oltre la velocità e l'efficienza. Il processo fornisce un livello di controllo che si traduce direttamente in fusioni di qualità superiore.

Gestione precisa della temperatura

I sistemi a induzione consentono un controllo esatto e costante della temperatura. La potenza in ingresso può essere regolata istantaneamente per mantenere il bagno fuso alla temperatura precisa richiesta per una lega e un processo di fusione specifici.

Ciò previene il surriscaldamento, che può bruciare preziosi elementi di lega, e il sottoriscaldamento, che può portare a difetti di fusione. Il campo elettromagnetico crea anche un'azione di agitazione naturale, garantendo una temperatura e una composizione chimica omogenee in tutta la fusione.

Minimizzazione dell'ossidazione e delle impurità

Poiché non c'è combustione, il processo è intrinsecamente più pulito. La fusione non è esposta ai sottoprodotti della combustione del combustibile, come zolfo o altri contaminanti.

Questo ambiente di fusione pulito riduce drasticamente la formazione di ossidi e scorie, portando a una minore perdita di materiale e a un metallo finale più puro per la fusione.

L'impatto sull'integrità finale della fusione

La combinazione di un controllo preciso della temperatura e di un ambiente di fusione pulito si traduce in fusioni con proprietà metallurgiche superiori.

Le fonderie riscontrano meno difetti come la porosità, una maggiore precisione dimensionale e una migliore finitura superficiale, il che spesso riduce la necessità di estese e costose operazioni di lavorazione secondaria.

Comprendere i compromessi e le considerazioni

Sebbene altamente vantaggiosa, la tecnologia a induzione non è una soluzione universale. Una chiara comprensione dei suoi requisiti è essenziale per un'implementazione di successo.

Elevato investimento iniziale di capitale

La principale barriera all'adozione è il costo. I sistemi di forni a induzione, comprese le loro alimentazioni e l'infrastruttura di raffreddamento, rappresentano un investimento di capitale iniziale significativamente più elevato rispetto ai semplici forni a combustibile.

Sensibilità alla qualità del materiale di carica

Le prestazioni di un forno a induzione sono sensibili alla qualità del rottame o del materiale di carica utilizzato. I materiali devono essere puliti, asciutti e privi di contaminanti non metallici per garantire una fusione sicura ed efficiente. Rottami bagnati o oleosi possono causare pericolose esplosioni di vapore.

Manutenzione e rivestimento refrattario

Il rivestimento refrattario che contiene il metallo fuso è un componente critico che richiede ispezioni regolari e sostituzioni periodiche. La longevità di questo rivestimento è un fattore operativo chiave e la sua manutenzione richiede conoscenze specialistiche.

Fare la scelta giusta per la tua operazione

La decisione di utilizzare un forno a induzione dovrebbe essere guidata dai tuoi obiettivi di produzione specifici, dai tipi di metalli con cui lavori e dai tuoi requisiti di qualità.

- Se il tuo obiettivo principale è la produzione di grandi volumi di una lega consistente: Un forno a induzione a canale è spesso la scelta più efficiente dal punto di vista energetico per contenere e fondere grandi quantità.

- Se il tuo obiettivo principale è la fusione di leghe aerospaziali o mediche di alto valore: Un forno a induzione sottovuoto offre il massimo controllo sulla contaminazione atmosferica, garantendo la massima purezza possibile.

- Se il tuo obiettivo principale è la flessibilità per fondere vari metalli in lotti più piccoli: Un forno a induzione a media frequenza senza nucleo offre eccellente versatilità e rapido avvio per diversi lavori di fonderia su commissione.

In definitiva, investire nella tecnologia a induzione è una decisione strategica che eleva il controllo sulla variabile più critica nella fusione: la qualità del tuo metallo fuso.

Tabella riassuntiva:

| Vantaggio | Beneficio chiave |

|---|---|

| Efficienza energetica | Oltre il 75% di conversione energetica, riducendo i costi operativi |

| Velocità di fusione | Riscaldamento interno rapido per una maggiore produttività |

| Controllo della temperatura | Regolazioni precise per una qualità della lega costante |

| Purezza e pulizia | Ossidazione e impurità minime per migliori fusioni |

| Riduzione dei difetti | Meno problemi come la porosità, migliorando l'integrità del prodotto |

Pronto a elevare la tua fusione di metalli con soluzioni avanzate di forni a induzione? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire sistemi di forni ad alta temperatura su misura per settori come l'aerospaziale, l'automotive e il medico. La nostra linea di prodotti, che include Forni a Muffola, Tubo, Rotanti, Forni Sottovuoto e Atmosfera e Sistemi CVD/PECVD, è completata da forti capacità di personalizzazione approfondita per soddisfare con precisione le tue esigenze sperimentali e di produzione uniche. Contattaci oggi per discutere come possiamo migliorare la tua efficienza e qualità!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza