Nel campo della lavorazione termica, i forni rotativi offrono una combinazione unica di vantaggi che li distingue dalle alternative statiche. I loro vantaggi principali sono il riscaldamento eccezionalmente uniforme, l'elevata efficienza energetica, il controllo preciso del processo e la versatilità per gestire flussi di lavoro continui con un'ampia varietà di materiali. Ciò si ottiene combinando il riscaldamento indiretto con la rotazione costante e delicata del materiale all'interno di un tubo rotante.

La caratteristica distintiva di un forno rotativo è la sua capacità di trasformare il riscaldamento da un evento statico a un processo dinamico. Questa rotazione assicura che ogni particella del materiale riceva un trattamento termico identico, risultando in un'uniformità del prodotto ed efficienza del processo senza pari.

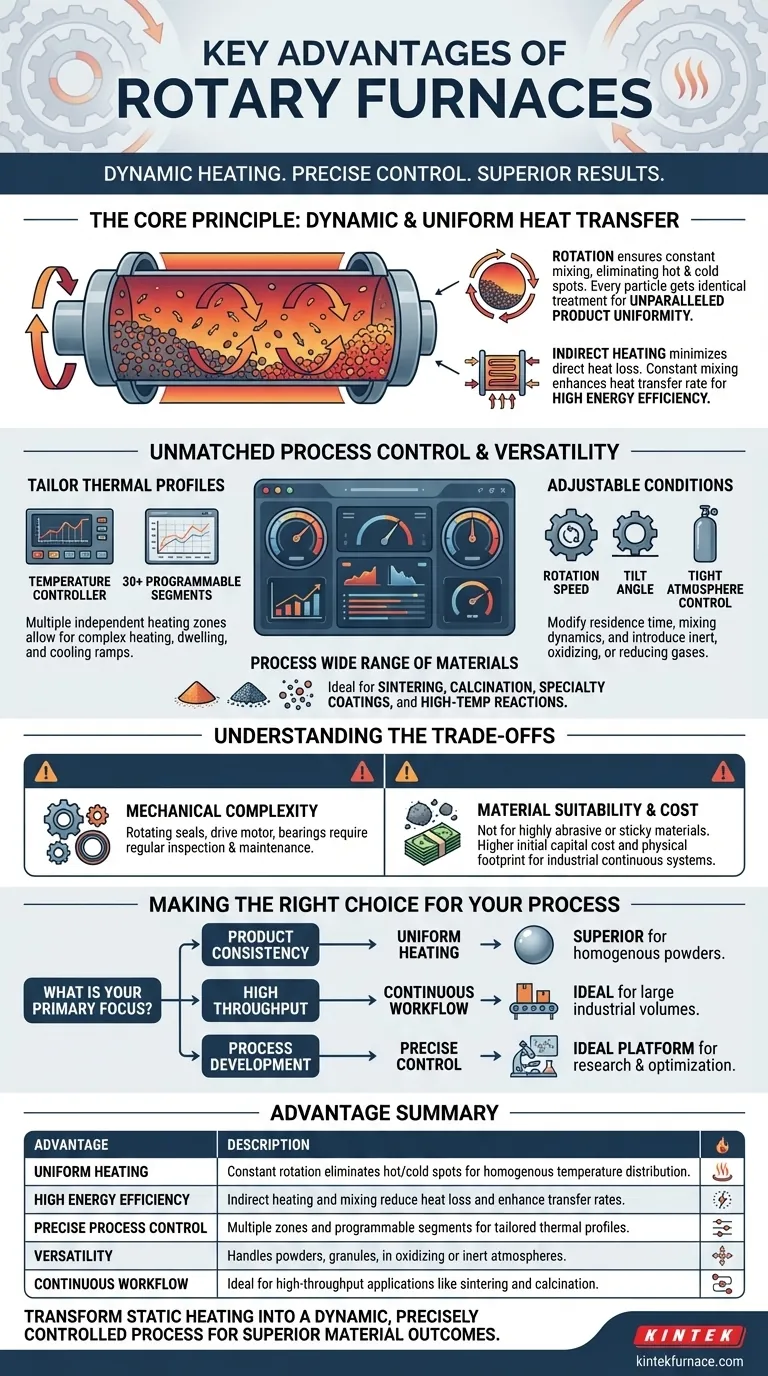

Il Principio Fondamentale: Trasferimento di Calore Dinamico e Uniforme

Il valore fondamentale di un forno rotativo deriva dal suo movimento costante. A differenza di un forno a scatola statico in cui il materiale rimane fermo, un forno rotativo manipola attivamente il materiale per ottenere risultati superiori.

In che modo la Rotazione Garantisce l'Uniformità

La lenta rotazione del tubo del forno provoca il delicato ribaltamento del materiale all'interno. Questa continua azione di miscelazione elimina i punti caldi e freddi che possono affliggere i sistemi statici.

Ogni particella viene ripetutamente portata alla superficie interna riscaldata del tubo e poi ripiegata nella massa del materiale, assicurando una distribuzione omogenea della temperatura in tutto il lotto.

Raggiungere un'Elevata Efficienza Termica

I forni rotativi utilizzano tipicamente il riscaldamento indiretto, dove elementi riscaldanti esterni riscaldano l'esterno del tubo di processo. Il calore viene quindi trasferito attraverso la parete del tubo al materiale all'interno.

Questo design minimizza la perdita di calore diretto verso l'ambiente circostante e assicura che l'energia venga trasferita in modo efficiente al materiale target. La miscelazione costante migliora anche la velocità di trasferimento del calore, riducendo il tempo complessivo e l'energia necessari per un dato processo.

Controllo del Processo e Versatilità Senza Paragoni

I forni rotativi moderni non sono solo riscaldatori; sono ambienti di processo altamente controllabili. Ciò consente una personalizzazione precisa dell'intero ciclo termico per soddisfare i requisiti specifici del materiale.

Personalizzazione del Profilo Termico

Molti forni rotativi sono dotati di zone di riscaldamento multiple e controllabili indipendentemente lungo la lunghezza del tubo. Ciò consente di creare un profilo di temperatura preciso e personalizzato per il materiale durante il suo transito.

I controllori digitali avanzati, alcuni con fino a 30 segmenti programmabili, consentono complessi cicli di riscaldamento, mantenimento e raffreddamento. Questo livello di controllo è fondamentale per processi a più stadi come la calcinazione o la sintesi di materiali avanzati.

Regolazione delle Condizioni Meccaniche e Atmosferiche

Oltre alla temperatura, gli operatori possono controllare le variabili meccaniche e ambientali chiave. La regolazione della velocità di rotazione modifica la dinamica di miscelazione, mentre la modifica dell'angolo di inclinazione controlla il tempo di permanenza del materiale nel tubo.

Inoltre, questi sistemi consentono un controllo rigoroso dell'atmosfera. Introducendo gas specifici, è possibile eseguire processi che richiedono ambienti inerti, ossidanti o riducenti, essenziali per applicazioni come l'ossidazione o specifiche reazioni chimiche.

Lavorazione di una Vasta Gamma di Materiali

Questa combinazione di controllo e riscaldamento dinamico rende i forni rotativi incredibilmente versatili. Sono ideali per la lavorazione di polveri, granuli e altri solidi scorrevoli.

Le applicazioni comuni includono la sinterizzazione per aumentare la densità, la calcinazione per indurre la decomposizione termica, la preparazione di rivestimenti speciali e l'esecuzione di una vasta gamma di reazioni chimiche ad alta temperatura.

Comprendere i Compromessi

Sebbene potenti, i forni rotativi non sono la soluzione universale per ogni applicazione termica. Riconoscere i loro limiti specifici è fondamentale per prendere una decisione informata.

Complessità Meccanica e Manutenzione

Il vantaggio principale—la rotazione—è anche fonte di complessità meccanica. Le guarnizioni rotanti, il motore di azionamento e i cuscinetti di supporto sono parti in movimento che richiedono ispezioni e manutenzione regolari rispetto a un forno statico più semplice.

Idoneità del Materiale

L'azione di ribaltamento non è adatta a tutti i materiali. I materiali altamente abrasivi possono causare usura prematura della parte interna del tubo, mentre i materiali molto fragili o appiccicosi potrebbero non fluire o miscelarsi correttamente, causando agglomerazione o danni.

Costo del Sistema e Ingombro

In generale, il costo iniziale di capitale di un forno rotativo può essere superiore a quello di un forno a scatola statico di capacità simile a causa dei suoi componenti meccanici. I sistemi continui su scala industriale richiedono anche un ingombro fisico significativo.

Fare la Scelta Giusta per il Vostro Processo

La scelta del forno corretto dipende interamente dal vostro obiettivo finale. Il forno rotativo eccelle laddove l'uniformità, il controllo e la produttività sono i requisiti dominanti.

- Se la vostra attenzione principale è la consistenza del prodotto: L'uniformità di temperatura senza pari derivante dalla rotazione lo rende la scelta superiore per la produzione di polveri e materiali omogenei.

- Se la vostra attenzione principale è l'alta produttività: La capacità di operare in continuo lo rende ideale per la produzione industriale in cui grandi volumi di materiale devono essere lavorati in modo efficiente.

- Se la vostra attenzione principale è lo sviluppo del processo: Il controllo preciso dei profili di temperatura, del tempo di permanenza e dell'atmosfera fornisce una piattaforma ideale per la ricerca e l'ottimizzazione.

In definitiva, il forno rotativo trasforma il riscaldamento statico in un processo dinamico e controllato con precisione per ottenere risultati sui materiali superiori e ripetibili.

Tabella Riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Riscaldamento Uniforme | La rotazione costante elimina i punti caldi/freddi per una distribuzione omogenea della temperatura. |

| Elevata Efficienza Energetica | Il riscaldamento indiretto e la miscelazione riducono la perdita di calore e migliorano i tassi di trasferimento. |

| Controllo Preciso del Processo | Zone di riscaldamento multiple e segmenti programmabili per profili termici su misura. |

| Versatilità | Gestisce polveri, granuli e vari materiali in atmosfere ossidanti o inerti. |

| Flusso di Lavoro Continuo | Ideale per applicazioni ad alta produttività come sinterizzazione e calcinazione. |

Pronto a migliorare la tua lavorazione termica con una soluzione personalizzata di forno rotativo?

In KINTEK, sfruttiamo una R&S eccezionale e una produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le vostre esigenze. La nostra linea di prodotti comprende Forni Rotativi, Forni a Muffola, Forni a Tubo, Forni a Vuoto e in Atmosfera e Sistemi CVD/PECVD, tutti supportati da solide capacità di profonda personalizzazione per soddisfare precisamente i vostri requisiti sperimentali e produttivi unici.

Contattaci oggi stesso per discutere come la nostra esperienza può ottimizzare i risultati dei tuoi materiali e aumentare l'efficienza!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Com'è caratterizzata la struttura di un forno a tubo rotante? Scopri i suoi componenti chiave e i vantaggi

- Quali altri settori utilizzano i forni a tubo rotante? Scopri soluzioni di riscaldamento versatili per molteplici settori industriali

- In che modo i forni a tubi rotanti supportano il monitoraggio in tempo reale e la lavorazione continua?

- Quali sono le applicazioni comuni di un forno a tubo rotante? Ottenere un riscaldamento uniforme per polveri e materiali granulari

- Quali sono i vantaggi del movimento continuo del campione nei forni a tubo rotante? Migliora l'uniformità e l'efficienza