Al suo centro, la tecnologia di Deposizione Chimica da Vapore (CVD) è apprezzata per il suo eccezionale controllo, versatilità ed efficienza. È un processo che consente la creazione di film e rivestimenti sottili uniformi e di elevata purezza su una vasta gamma di materiali. Gestendo attentamente le reazioni chimiche in fase gassosa, la CVD può costruire materiali strato dopo strato, ottenendo prestazioni, durata e funzionalità superiori in numerose applicazioni avanzate.

La CVD non è semplicemente un metodo di rivestimento; è un processo di produzione fondamentale. Il suo vantaggio principale risiede nella capacità di ingegnerizzare con precisione film sottili con proprietà specifiche su un'ampia gamma di superfici, consentendo la creazione di materiali avanzati fondamentali per settori che vanno dai semiconduttori all'aerospaziale.

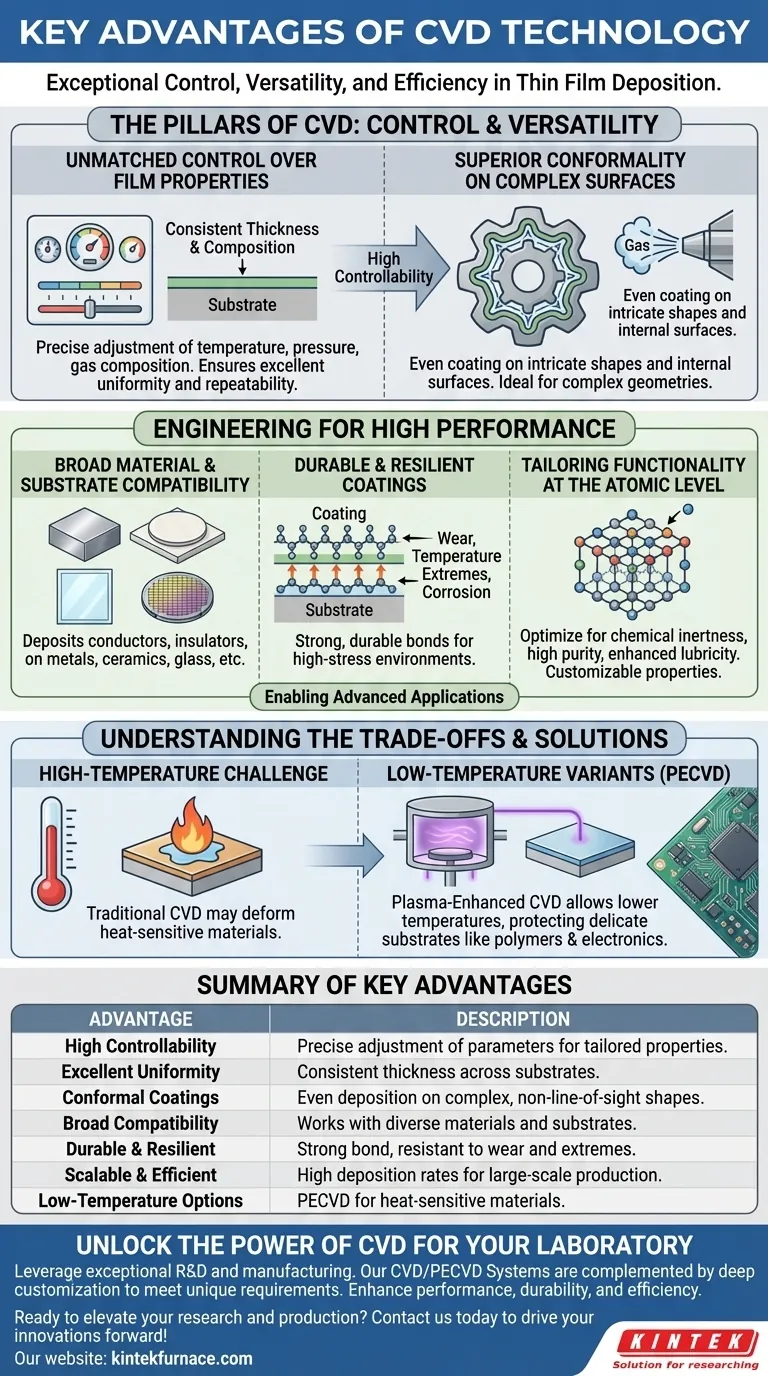

I Pilastri della CVD: Controllo e Versatilità

L'adozione diffusa della CVD deriva dalla sua capacità unica di combinare precisione con ampia applicabilità. Offre un livello di controllo che molte tecniche di deposizione alternative non possono eguagliare.

Controllo Ineguagliabile sulle Proprietà del Film

La CVD fornisce un controllo elevato sul processo di deposizione. Regolando con precisione parametri come temperatura, pressione e composizione del gas, gli ingegneri possono definire le proprietà finali del film.

Ciò si traduce in un'eccellente uniformità e ripetibilità. I film prodotti hanno uno spessore e una composizione coerenti su tutto il substrato, garantendo prestazioni affidabili da un lotto all'altro.

Conformità Superiore su Superfici Complesse

Un elemento chiave che differenzia la CVD è la sua capacità di depositare rivestimenti conformi. I gas precursori possono fluire attorno e all'interno di forme complesse, rivestendole uniformemente.

Ciò la rende ideale per superfici intricate o sagomate, inclusi canali interni e aree di tenuta impossibili da rivestire con metodi a linea di vista come la Deposizione Fisica da Vapore (PVD).

Ampia Compatibilità di Materiali e Substrati

La CVD è incredibilmente versatile. Il processo è compatibile con una vasta gamma di gas precursori, consentendo la deposizione di qualsiasi cosa, da isolanti a conduttori.

Inoltre, questi film possono essere applicati a una gamma diversificata di materiali di base, o substrati, inclusi metalli, leghe, ceramiche e vetro.

Ingegneria per Alte Prestazioni

La CVD viene utilizzata per migliorare attivamente le proprietà di un materiale, non solo per coprirlo. L'obiettivo è costruire una nuova superficie con caratteristiche superiori e personalizzate.

Creazione di Rivestimenti Durevoli e Resistenti

La CVD crea un legame forte e durevole tra il rivestimento e il substrato. Ciò assicura che il film rimanga intatto anche in ambienti ad alto stress, ad alta usura o ad alta vibrazione.

I rivestimenti risultanti possono anche essere ingegnerizzati per resistere a variazioni di temperatura estreme, rendendoli adatti per applicazioni esigenti nei settori aerospaziale e automobilistico.

Personalizzazione della Funzionalità a Livello Atomico

La scelta del gas precursore consente l'ottimizzazione di proprietà specifiche del materiale. I rivestimenti possono essere progettati per inerzia chimica, resistenza alla corrosione, elevata purezza o lubrificità migliorata.

Questa capacità di personalizzare i rivestimenti è fondamentale per la produzione di semiconduttori avanzati, celle solari efficienti e componenti industriali durevoli.

Abilitazione di Produzione su Larga Scala ed Efficiente

Rispetto a molte alternative, la CVD è un processo efficiente ed economicamente vantaggioso. Supporta alte velocità di deposizione, consentendo cicli di produzione rapidi.

La tecnologia è anche scalabile, consentendo sia la deposizione su aree ampie su pannelli piatti sia la deposizione selettiva su substrati pre-patternati, cruciale per la moderna produzione di elettronica.

Comprendere i Compromessi: La Sfida della Temperatura

Nessuna tecnologia è priva di limitazioni. Per la CVD tradizionale, la considerazione principale è l'alta temperatura operativa richiesta per avviare le reazioni chimiche.

Lo Svantaggio dei Processi ad Alta Temperatura

I processi CVD standard richiedono spesso temperature molto elevate, il che può rappresentare un inconveniente significativo. Questo calore può causare deformazioni o cambiamenti strutturali nel materiale substrato.

Per componenti delicati o materiali con punti di fusione bassi, la CVD ad alta temperatura semplicemente non è un'opzione praticabile, poiché può compromettere le proprietà meccaniche del pezzo.

La Soluzione: Varianti a Bassa Temperatura

Per superare questa limitazione, sono state sviluppate varianti specializzate. La CVD Potenziata al Plasma (PECVD) ne è un esempio lampante.

La PECVD utilizza un plasma per energizzare i gas precursori, consentendo alla reazione di deposizione di avvenire a temperature molto più basse. Ciò protegge i substrati sensibili al calore pur ottenendo un'eccellente uniformità del film e alte velocità di deposizione.

La Spinta al Miglioramento Ulteriore

La direzione principale di sviluppo per la tecnologia CVD è la continua ricerca di condizioni di bassa temperatura e alto vuoto. Questa ricerca mira ad ampliare ulteriormente la sua applicabilità, rendendo i suoi benefici accessibili a una gamma sempre più ampia di materiali e prodotti.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della tecnologia di deposizione appropriata dipende interamente dal tuo materiale, budget e requisiti di prestazione. La CVD offre una potente suite di opzioni se le sue capacità sono allineate con i tuoi obiettivi.

- Se la tua attenzione principale è la produzione economica su larga scala su substrati robusti: La CVD tradizionale ad alta temperatura offre eccellenti velocità di deposizione e qualità del film ad alta purezza.

- Se la tua attenzione principale è la deposizione di film su materiali sensibili al calore come polimeri o alcune componenti elettroniche: La CVD Potenziata al Plasma (PECVD) è la scelta superiore grazie alle sue capacità di elaborazione a bassa temperatura.

- Se la tua attenzione principale è creare un rivestimento uniforme e privo di fori (pinhole-free) su parti 3D complesse: La conformità intrinseca della CVD offre un netto vantaggio rispetto ai metodi di deposizione a linea di vista.

Comprendendo questi principi fondamentali, puoi sfruttare le capacità uniche della CVD per costruire prodotti più durevoli e performanti.

Tabella Riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Alto Controllo | Regolazione precisa di temperatura, pressione e composizione del gas per proprietà del film personalizzate. |

| Eccellente Uniformità | Spessore e composizione costanti sui substrati, garantendo prestazioni affidabili. |

| Rivestimenti Conformi | Deposizione uniforme su forme complesse e superfici interne, a differenza dei metodi a linea di vista. |

| Ampia Compatibilità | Funziona con vari materiali (es. metalli, ceramiche) e substrati per diverse applicazioni. |

| Durevole e Resistente | Legame forte e resistenza all'usura, agli sbalzi di temperatura e alla corrosione. |

| Scalabile ed Efficiente | Alte velocità di deposizione e convenienza per la produzione su larga scala. |

| Opzioni a Bassa Temperatura | Varianti come PECVD consentono l'elaborazione di materiali sensibili al calore senza danni. |

Sblocca il Potere della CVD per il Tuo Laboratorio

In KINTEK, sfruttiamo eccellenti capacità di R&S e produzione interna per fornire a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a Muffola, a Tubo, Rotativi, a Vuoto e ad Atmosfera, e Sistemi CVD/PECVD, è completata da solide capacità di profonda personalizzazione per soddisfare con precisione le tue esigenze sperimentali uniche. Sia che tu abbia bisogno di processi CVD scalabili per semiconduttori o PECVD a bassa temperatura per materiali delicati, forniamo soluzioni su misura che migliorano prestazioni, durata ed efficienza.

Pronto a elevare la tua ricerca e produzione? Contattaci oggi per discutere come le nostre tecnologie CVD possono guidare le tue innovazioni!

Guida Visiva

Prodotti correlati

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Attrezzatura di sistema della macchina HFCVD per il rivestimento del diamante nano della matrice di disegno

Domande frequenti

- Come viene classificato il CVD in base alle caratteristiche fisiche del vapore? Esplora i metodi AACVD e DLICVD

- Quali sono le sfide associate all'MPCVD? Superare i costi elevati e la complessità per la sintesi del diamante

- Perché tenere registri di manutenzione accurati è importante per le apparecchiature MPCVD? Garantire Affidabilità e Qualità nella Crescita dei Cristalli

- Chi dovrebbe eseguire la manutenzione sulle apparecchiature MPCVD? Affidatevi a Esperti Certificati per Sicurezza e Precisione

- Qual è il ruolo del drogaggio con gas inerte nel metodo MPCVD? Accelerare la crescita del diamante monocristallino