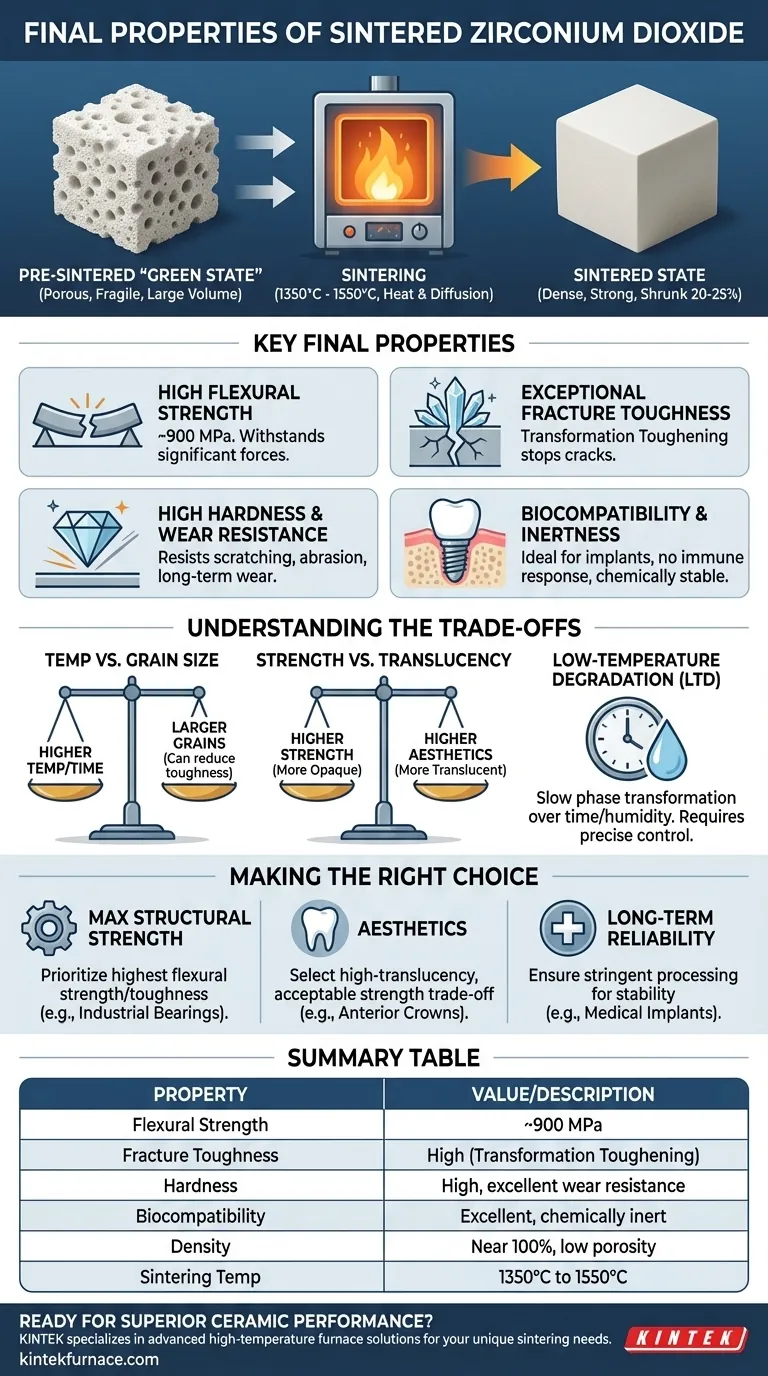

Dopo la sinterizzazione finale, il biossido di zirconio si trasforma da uno stato poroso, simile a gesso, a una ceramica completamente densa con eccezionali proprietà meccaniche e fisiche. La più notevole è un'elevata resistenza alla flessione di circa 900 MPa, ottenuta sinterizzando tra 1350°C e 1550°C, il che la rende una delle ceramiche più resistenti e affidabili utilizzate in applicazioni esigenti.

La sinterizzazione non è semplicemente un processo di riscaldamento; è una trasformazione atomica controllata. Elimina la porosità per raggiungere una densità quasi totale, creando una struttura policristallina stabile che è la fonte della resistenza e della tenacità alla frattura tipiche della zirconia.

Dal "Gesso" alla Ceramica: La Trasformazione della Sinterizzazione

Per comprendere le proprietà finali, è necessario prima capire il profondo cambiamento che avviene durante la sinterizzazione. Il materiale inizia in uno stato e finisce in uno completamente diverso.

Lo stato "Verde" Pre-Sinterizzazione

Prima della cottura, la zirconia macinata esiste in uno stato poroso e parzialmente legato, spesso descritto come "simile al gesso". In questa fase, è morbida, fragile e facile da modellare, ma non possiede alcuna della sua forza finale. Il suo volume è anche significativamente maggiore rispetto al prodotto finale.

Il Ruolo del Calore e della Diffusione

La sinterizzazione riscalda il materiale appena al di sotto del suo punto di fusione. A queste alte temperature (da 1350°C a 1550°C), gli atomi ai confini delle particelle di zirconia diventano mobili. Diffondono attraverso i pori, eliminando efficacemente i vuoti e fondendo insieme le singole particelle.

Il Risultato: Una Struttura Densa e Policristallina

Questo processo restringe il componente del 20-25% e si traduce in un materiale solido e policristallino che è denso quasi al 100%. È questa struttura finale, non porosa, che conferisce alla zirconia sinterizzata le sue notevoli proprietà.

Proprietà Finali Chiave della Zirconia Sinterizzata

La microstruttura densa creata dalla sinterizzazione dà origine a una combinazione unica di caratteristiche non riscontrate nella maggior parte delle altre ceramiche.

Elevata Resistenza alla Flessione

La resistenza alla flessione misura la capacità di un materiale di resistere alla flessione prima di rompersi. Un valore di 900 MPa o superiore è eccezionalmente elevato, consentendo alla zirconia di sopportare le significative forze occlusali nelle restaurazioni dentali o i carichi meccanici nei componenti industriali.

Eccezionale Tenacità alla Frattura

Questa è la caratteristica distintiva della zirconia. Possiede un meccanismo interno unico chiamato indurimento per trasformazione. Quando inizia a formarsi una microfessura, lo stress sulla punta della fessura provoca il cambiamento della struttura cristallina locale. Questa trasformazione induce una sollecitazione compressiva localizzata che stringe letteralmente la fessura, impedendone la propagazione.

Elevata Durezza e Resistenza all'Usura

La struttura cristallina densa e stabile rende la superficie estremamente dura. Ciò garantisce un'eccellente resistenza ai graffi, all'abrasione e all'usura a lungo termine, assicurando che il materiale mantenga la sua forma e funzione nel tempo.

Biocompatibilità e Inerzia Chimica

La zirconia sinterizzata è altamente biocompatibile e non provoca una risposta immunitaria, rendendola ideale per impianti medici e dentali. È anche chimicamente inerte, il che significa che non corroderà né reagirà se esposta a fluidi corporei o ad altri prodotti chimici.

Comprendere i Compromessi

Ottenere le proprietà ideali è un atto di bilanciamento. Il risultato finale è altamente sensibile al protocollo di sinterizzazione esatto e alla composizione del materiale.

Temperatura di Sinterizzazione vs. Dimensione del Grano

Sinterizzare a temperature più elevate o per tempi più lunghi può aumentare la densità, ma provoca anche la crescita dei grani cristallini. Grani eccessivamente grandi possono, in alcuni casi, ridurre leggermente la tenacità alla frattura e la stabilità a lungo termine del materiale.

Resistenza vs. Traslucenza

Nelle applicazioni dentali, c'è spesso un compromesso tra resistenza ed estetica. Le forme di zirconia più resistenti e opache offrono la massima resistenza alla flessione. Le versioni con maggiore traslucenza, che sono più gradevoli esteticamente, spesso lo ottengono modificando la composizione in un modo che riduce leggermente la resistenza di picco.

Degradazione a Bassa Temperatura (LTD)

Nel corso di molti anni, e in presenza di acqua o umidità, può verificarsi una lenta trasformazione di fase sulla superficie della zirconia. Questo fenomeno, noto come invecchiamento o LTD, può potenzialmente creare micro-ruvidità e ridurre la resistenza del materiale durante il suo ciclo di vita. Una corretta lavorazione e un controllo preciso della sinterizzazione sono fondamentali per minimizzare questo rischio.

Fare la Scelta Giusta per la Tua Applicazione

Il tuo obiettivo specifico determinerà quali proprietà della zirconia sono più critiche.

- Se il tuo obiettivo principale è la massima resistenza strutturale (ad esempio, ponti dentali a campata lunga, cuscinetti industriali): Dai la priorità ai gradi di zirconia con la più alta resistenza alla flessione e tenacità alla frattura, anche se sono più opachi.

- Se il tuo obiettivo principale è l'estetica (ad esempio, corone dentali anteriori): Seleziona una zirconia ad alta traslucenza, comprendendo che c'è un piccolo compromesso clinicamente accettabile nella resistenza assoluta per un risultato visivo superiore.

- Se il tuo obiettivo principale è l'affidabilità a lungo termine (ad esempio, impianti medici): Assicurati che il materiale sia stato lavorato secondo protocolli rigorosi per massimizzare la stabilità e minimizzare qualsiasi rischio di degradazione a bassa temperatura.

Comprendere queste proprietà finali ti consente di selezionare e utilizzare questo materiale avanzato con precisione e fiducia.

Tabella Riassuntiva:

| Proprietà | Valore/Descrizione |

|---|---|

| Resistenza alla Flessione | ~900 MPa |

| Tenacità alla Frattura | Elevata, grazie all'indurimento per trasformazione |

| Durezza | Elevata, eccellente resistenza all'usura |

| Biocompatibilità | Eccellente, chimicamente inerte |

| Densità | Vicino al 100%, bassa porosità |

| Temperatura di Sinterizzazione | Da 1350°C a 1550°C |

Pronto a ottenere prestazioni ceramiche superiori nel tuo laboratorio? KINTEK è specializzata in soluzioni per forni avanzati ad alta temperatura come forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD. Con le nostre approfondite capacità di personalizzazione, possiamo adattare le attrezzature per soddisfare le tue esigenze uniche di sinterizzazione per la zirconia e altri materiali. Contattaci oggi per discutere come possiamo migliorare i tuoi processi di ricerca e produzione!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali sono le funzioni primarie dei forni dentali per ceramica? Ottenere precisione e durata nelle restaurazioni dentali

- Quali sono le caratteristiche chiave dei forni per sinterizzazione e porcellana dentale? Ottimizza il flusso di lavoro del tuo laboratorio odontotecnico

- Quali sono i vantaggi dell'utilizzo di forni per sinterizzazione dentale e porcellana?Migliorare la precisione e l'efficienza nei laboratori odontotecnici

- Quale ruolo giocano l'intervallo di temperatura e la precisione nelle prestazioni dei forni odontoiatrici? Garantire la precisione per restauri dentali superiori

- Qual è l'importanza dei forni dentali in odontoiatria? Garantire restauri dentali forti e precisi