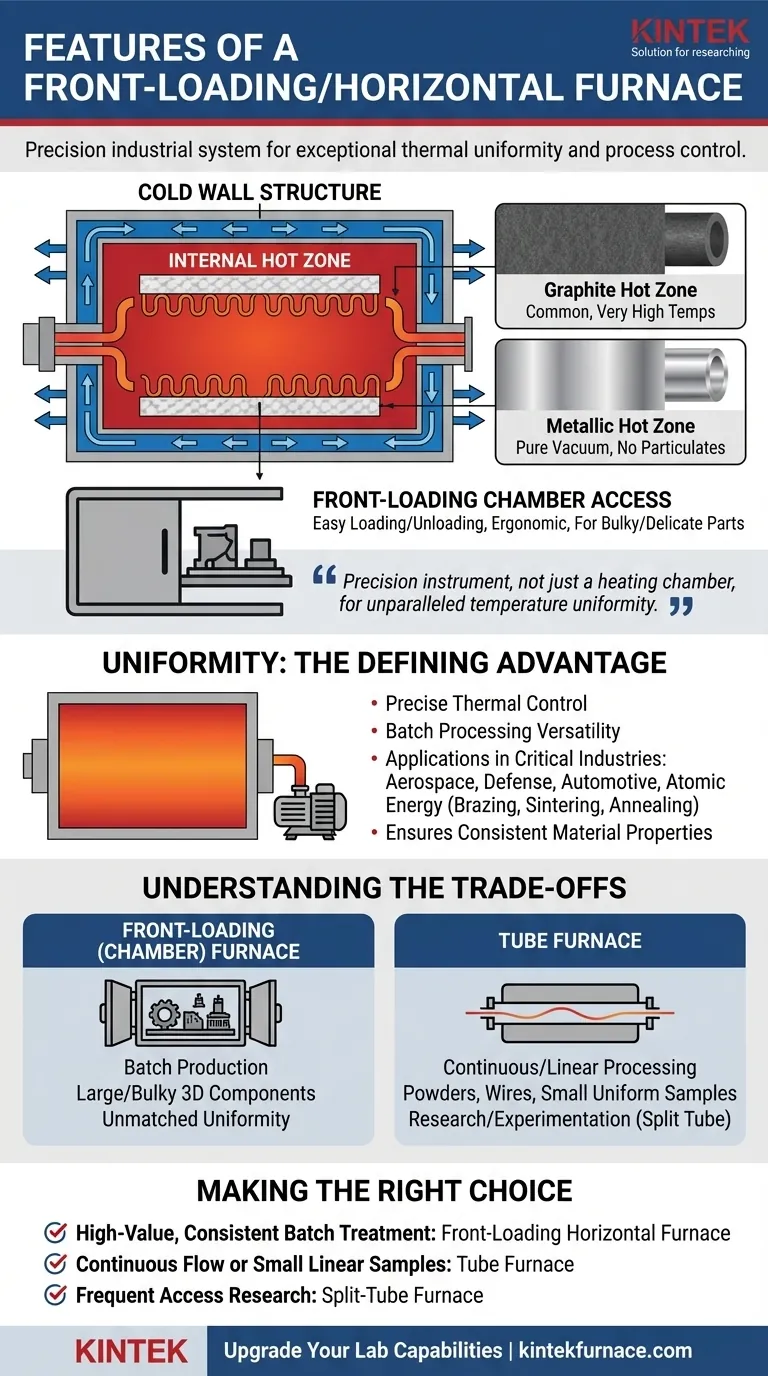

In sintesi, un forno orizzontale a caricamento frontale è un sistema industriale o di laboratorio progettato per un'eccezionale uniformità termica e un controllo preciso del processo. È caratterizzato da una struttura robusta "a parete fredda" raffreddata esternamente, una "zona calda" interna costituita da elementi in grafite o metallici, e porte anteriori scorrevoli per un facile caricamento e scaricamento dei pezzi. Questo design è specificamente ingegnato per processi di trattamento termico sottovuoto di alto valore.

Un forno orizzontale a caricamento frontale non è solo una camera di riscaldamento; è uno strumento di precisione. La sua caratteristica distintiva è la capacità di fornire un'uniformità di temperatura ineguagliabile su un grande volume, rendendolo essenziale per trattare componenti critici dove l'integrità del materiale non può essere compromessa.

Deconstructing the Core Design

Per capire perché questo forno è preferito nelle industrie esigenti, dobbiamo esaminare i suoi componenti fondamentali e come lavorano insieme.

La Struttura a Parete Fredda

Il corpo del forno è un recipiente "a parete fredda", il che significa che la struttura esterna è raffreddata attivamente, tipicamente con acqua. Questo design svolge due funzioni critiche.

In primo luogo, mantiene l'integrità strutturale del forno a temperature interne estreme. In secondo luogo, isola il processo di riscaldamento, assicurando che il calore sia precisamente contenuto all'interno della zona calda designata.

La Zona Calda Interna (Grafite vs. Metallica)

All'interno della parete fredda si trova la zona calda, che contiene gli elementi riscaldanti e l'isolamento. Questa zona è tipicamente costruita con uno dei due materiali.

Le zone calde in grafite sono comuni e possono raggiungere temperature molto elevate, rendendole adatte a un'ampia gamma di processi. Le zone calde metalliche (spesso molibdeno o tungsteno) sono utilizzate in applicazioni che richiedono un ambiente sottovuoto estremamente pulito e puro, poiché non producono le particelle fini associate alla grafite.

Accesso alla Camera a Caricamento Frontale

L'orientamento orizzontale e le grandi porte anteriori scorrevoli sono una caratteristica chiave ergonomica e orientata al processo. Questa configurazione consente un caricamento e scaricamento diretto dei pezzi, spesso con un carrello di caricamento dedicato o un sistema automatizzato.

Ciò è particolarmente pratico per pezzi pesanti, delicati o numerosi che devono essere disposti con cura all'interno della camera per garantire un'esposizione ottimale al calore.

Perché l'Uniformità è il Vantaggio Decisivo

Mentre molti forni possono riscaldarsi, lo scopo principale del forno orizzontale a caricamento frontale è farlo con eccezionale uniformità.

Ottenere un Controllo Termico Preciso

Il design della camera ampia e aperta, combinato con un potente sistema di vuoto e controllori di temperatura avanzati, consente di riscaldare e raffreddare l'intero carico di lavoro a una velocità precisamente gestita. Questo elimina punti caldi o freddi che potrebbero creare punti deboli o proprietà del materiale incoerenti.

Essendo un tipo di forno a lotti, è altamente versatile, in grado di eseguire diversi profili di riscaldamento e raffreddamento personalizzabili per vari materiali e dimensioni dei componenti.

Applicazioni nelle Industrie Critiche

Questo livello di controllo è non negoziabile in settori come l'aerospaziale, la difesa, l'automotive e l'energia atomica. In questi campi, processi di trattamento termico come la brasatura, la sinterizzazione o la ricottura devono produrre pezzi con proprietà metallurgiche perfettamente prevedibili e ripetibili.

Un fallimento nel raggiungere l'uniformità potrebbe portare a un guasto catastrofico del componente, rendendo l'affidabilità di un forno orizzontale un requisito critico per la missione.

Comprendere i Compromessi

La scelta di un forno richiede la comprensione del suo intento progettuale rispetto ad altre opzioni, come un forno a tubo.

Design a Camera vs. a Tubo

Un forno orizzontale utilizza una grande camera aperta per processare più pezzi o pezzi ingombranti in un singolo lotto. Al contrario, un forno a tubo riscalda un campione all'interno di un tubo cilindrico stretto.

Il design a camera è ideale per trattare componenti tridimensionali, mentre un forno a tubo è più adatto per processare polveri, fili o campioni piccoli e uniformi, spesso in modo continuo o lineare.

Elaborazione Batch vs. Configurazioni Specializzate

Il forno a caricamento frontale è il cavallo di battaglia per la produzione in batch. Lo carichi, esegui un ciclo e lo scarichi. Altri design, come un forno a tubo diviso, sono costruiti per uno scopo diverso.

Un forno a tubo diviso si apre longitudinalmente, offrendo un rapido accesso al campione. Questo non è per la produzione ma per la ricerca e lo sviluppo, dove le configurazioni sperimentali all'interno del tubo devono essere cambiate frequentemente.

Ingombro e Scala

I forni industriali a caricamento frontale sono macchine grandi e robuste costruite per ambienti di produzione. I forni a tubo da laboratorio, in confronto, sono spesso unità compatte e salvaspazio progettate per lavori sperimentali su scala molto più piccola.

Fare la Scelta Giusta per il Tuo Obiettivo

L'obiettivo della tua applicazione determina la geometria del forno corretta.

- Se il tuo obiettivo principale è trattare componenti multipli e di alto valore con perfetta consistenza: Il forno orizzontale a caricamento frontale è lo standard industriale per la sua ineguagliabile uniformità termica.

- Se il tuo obiettivo principale è processare un flusso continuo di materiale o un campione piccolo e lineare: Un forno a tubo è uno strumento più efficiente e appropriato.

- Se il tuo obiettivo principale è la ricerca di laboratorio che richiede accesso frequente al campione riscaldato: La comodità di un forno a tubo diviso è probabilmente la tua migliore opzione.

Comprendere questi principi fondamentali di progettazione ti permette di selezionare lo strumento di elaborazione termica preciso che la tua applicazione richiede.

Tabella Riepilogativa:

| Caratteristica | Descrizione |

|---|---|

| Struttura a Parete Fredda | Recipiente raffreddato esternamente per l'isolamento termico e l'integrità strutturale |

| Opzioni per la Zona Calda | Elementi in grafite (alte temp.) o metallici (vuoto pulito) |

| Accesso a Caricamento Frontale | Porte scorrevoli per un facile caricamento/scaricamento dei pezzi |

| Uniformità Termica | Controllo preciso per proprietà del materiale consistenti |

| Applicazioni | Aerospaziale, difesa, automotive, energia atomica per brasatura, sinterizzazione |

| Tipo di Design | Forno a lotti ideale per componenti 3D in ambienti di produzione |

Migliora le capacità del tuo laboratorio con le soluzioni avanzate di forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori strumenti di precisione come forni a muffola, a tubo, rotanti, forni sottovuoto e ad atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo le tue esigenze sperimentali uniche per una lavorazione termica superiore. Contattaci oggi per discutere come i nostri forni possono migliorare la tua efficienza e i tuoi risultati!

Guida Visiva

Prodotti correlati

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Quali sono le caratteristiche principali di un forno a tubo al quarzo? Scoprite la precisione ad alta temperatura per il vostro laboratorio

- Qual è la necessità di utilizzare tubi di quarzo sigillati sottovuoto? Garantire l'integrità nel trattamento termico della lega Ti-Cu

- Cos'è una fornace a tubo di quarzo e qual è la sua funzione principale? Essenziale per l'osservazione dei materiali in tempo reale

- Quali requisiti tecnici influenzano la resistenza termica esterna dei tubi da forno? Ottimizzare per le prestazioni ad alta temperatura

- Come si dovrebbe pulire una fornace a tubo di quarzo? Passi essenziali per una manutenzione sicura e priva di contaminazioni