In sostanza, un circuito riscaldatore a induzione è un dispositivo che genera un potente campo magnetico ad alta frequenza per riscaldare materiali elettricamente conduttivi senza alcun contatto fisico. Funziona sul principio dell'induzione elettromagnetica, creando correnti interne all'interno del materiale stesso. Questo metodo è utilizzato principalmente in contesti industriali per processi come la forgiatura, la fusione, la brasatura e il trattamento termico di precisione dei metalli.

La vera innovazione di un riscaldatore a induzione non è solo l'uso del magnetismo per creare calore. È l'uso di un circuito risonante per creare un campo elettromagnetico estremamente efficiente e precisamente controllato, consentendo un riscaldamento rapido, pulito e mirato che il riscaldamento a fiamma o a resistenza non può eguagliare.

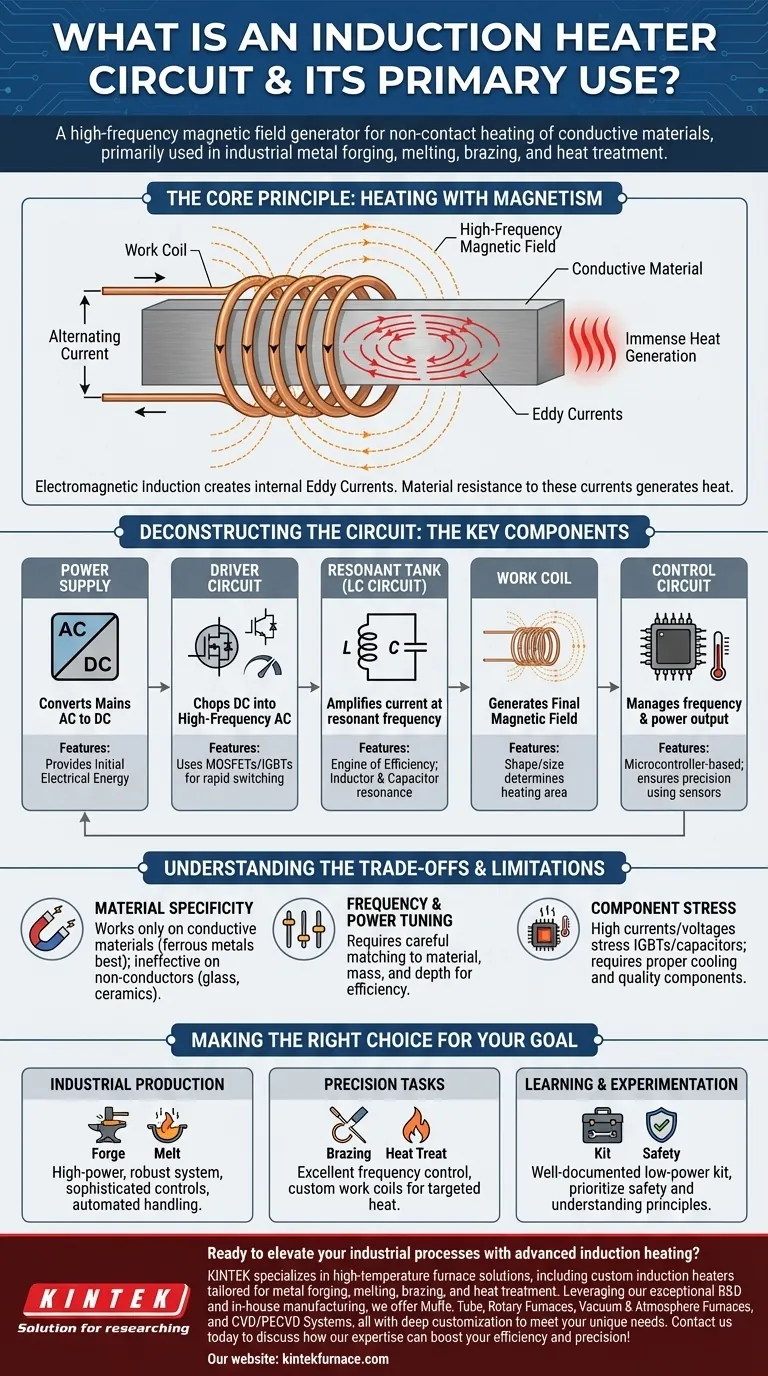

Il Principio Fondamentale: Riscaldamento con il Magnetismo

L'intero processo è governato da una legge fondamentale della fisica scoperta da Michael Faraday.

Induzione Elettromagnetica

Quando si fa passare una corrente alternata attraverso una bobina di filo, questa genera un campo magnetico fluttuante attorno ad essa. Se si posiziona un oggetto conduttivo (come un pezzo di acciaio) all'interno di questo campo, il campo induce correnti elettriche all'interno dell'oggetto.

Il Ruolo delle Correnti Parassite

Queste correnti indotte sono chiamate correnti parassite. A causa della resistenza elettrica naturale del materiale, il flusso di queste correnti parassite genera un calore immenso. Pensateci come alla creazione di innumerevoli elementi riscaldanti microscopici direttamente all'interno del materiale stesso.

Decomporre il Circuito: I Componenti Chiave

Un riscaldatore a induzione è un sistema in cui ogni parte svolge un ruolo critico. Il design può variare, ma la maggior parte dei circuiti condivide questi componenti fondamentali.

L'Alimentatore

Questo è il punto di partenza, che fornisce l'energia elettrica iniziale. Converte la tensione CA di rete nella tensione CC richiesta dal circuito driver.

Il Circuito Driver: L'Interruttore ad Alta Velocità

Il compito del driver è prendere la potenza CC costante e "tagliarla" in una corrente alternata ad alta frequenza. Utilizza potenti interruttori a semiconduttore come MOSFET o IGBT (Transistor Bipolari a Gate Isolato) che possono accendersi e spegnersi migliaia o addirittura milioni di volte al secondo.

La Bobina di Lavoro: Il Cuore del Sistema

Questa è la bobina di rame che genera il campo magnetico finale. La sua forma e dimensione sono critiche, poiché determinano la forma e l'intensità del campo magnetico e, di conseguenza, dove avviene il riscaldamento sul pezzo.

Il Circuito Risonante (Circuito LC): Il Motore dell'Efficienza

Questa è la parte più cruciale del circuito. La bobina di lavoro (che è un induttore, L) è accoppiata con una serie di condensatori (C). Insieme, formano un circuito LC, noto anche come circuito risonante.

Questo circuito ha una frequenza di risonanza naturale. Pilotando il circuito a questa specifica frequenza, l'energia oscilla tra il campo magnetico della bobina e il campo elettrico dei condensatori con pochissime perdite. Questa risonanza amplifica drasticamente la corrente nella bobina di lavoro, creando un campo magnetico eccezionalmente forte e massimizzando l'efficienza del riscaldamento.

Il Circuito di Controllo: Il Cervello dell'Operazione

Un circuito di controllo, spesso utilizzando un microcontrollore, gestisce l'intero processo. Regola la frequenza e la potenza di uscita del circuito driver per mantenere la temperatura desiderata, spesso utilizzando il feedback di sensori come le termocoppie. Ciò consente cicli di riscaldamento incredibilmente precisi e ripetibili.

Comprendere i Compromessi e le Limitazioni

Sebbene potente, il riscaldamento a induzione non è una soluzione universale. Comprendere le sue limitazioni è fondamentale per utilizzarlo in modo efficace.

Specificità del Materiale

Il riscaldamento a induzione funziona solo su materiali elettricamente conduttivi. È altamente efficace sui metalli ferrosi come ferro e acciaio, ma meno su materiali come alluminio e rame, e non funziona affatto su non conduttori come vetro o ceramica.

Sintonizzazione di Frequenza e Potenza

Il sistema non è "plug-and-play". La frequenza operativa e il livello di potenza devono essere attentamente abbinati al tipo di materiale, alla massa dell'oggetto da riscaldare e alla profondità di riscaldamento desiderata. Un circuito sintonizzato in modo improprio sarà inefficiente e potrebbe non riscaldare l'oggetto in modo efficace.

Stress dei Componenti

Le alte correnti e tensioni presenti in un circuito risonante sottopongono a notevole stress i componenti del driver (IGBT/MOSFET) e i condensatori. Un raffreddamento adeguato e l'uso di componenti di alta qualità sono essenziali per l'affidabilità e per prevenire guasti catastrofici.

Fare la Scelta Giusta per il Tuo Obiettivo

Per applicare questa tecnologia, è necessario allineare il design del circuito al proprio obiettivo specifico.

- Se il tuo obiettivo principale è la produzione industriale (forgiatura, fusione): Hai bisogno di un sistema robusto e ad alta potenza con sofisticati controlli della temperatura e gestione automatizzata.

- Se il tuo obiettivo principale sono compiti di precisione (brasatura, trattamento termico): Hai bisogno di un sistema con eccellente controllo della frequenza e bobine di lavoro progettate su misura per fornire calore a aree molto specifiche.

- Se il tuo obiettivo principale è l'apprendimento e la sperimentazione: Inizia con un kit a bassa potenza ben documentato e dai priorità alla comprensione dei principi del circuito risonante LC e della sicurezza del driver.

Padroneggiando questi principi, puoi sfruttare la potenza dell'elettromagnetismo per un riscaldamento pulito, rapido e preciso.

Tabella Riepilogativa:

| Componente | Funzione | Caratteristiche Chiave |

|---|---|---|

| Alimentatore | Converte CA in CC | Fornisce l'energia elettrica iniziale |

| Circuito Driver | Taglia la CC in CA ad alta frequenza | Utilizza MOSFET/IGBT per commutazione rapida |

| Bobina di Lavoro | Genera campo magnetico | Bobina di rame, determina l'area di riscaldamento |

| Circuito Risonante (LC) | Amplifica la corrente per efficienza | Utilizza induttore e condensatore per la risonanza |

| Circuito di Controllo | Gestisce frequenza e potenza | Basato su microcontrollore, assicura precisione |

Pronto a elevare i tuoi processi industriali con il riscaldamento a induzione avanzato? KINTEK è specializzata in soluzioni di forni ad alta temperatura, inclusi riscaldatori a induzione personalizzati per la forgiatura, la fusione, la brasatura e il trattamento termico dei metalli. Sfruttando la nostra eccezionale R&S e la produzione interna, offriamo forni a muffola, a tubo, rotativi, forni a vuoto e ad atmosfera, e sistemi CVD/PECVD, tutti con profonda personalizzazione per soddisfare le tue esigenze uniche. Contattaci oggi per discutere come la nostra esperienza può aumentare la tua efficienza e precisione!

Guida Visiva

Prodotti correlati

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali sono i vantaggi della pressatura a caldo? Raggiungere la massima densità e proprietà dei materiali superiori

- Quali altri tipi di forni sono correlati alla sinterizzazione a caldo (hot pressing)? Esplora le tecnologie chiave di trattamento termico

- Quali sono le applicazioni della pressatura a caldo? Ottenere le massime prestazioni del materiale

- Come viene utilizzata l'attrezzatura per la Pressatura a Caldo Sottovuoto (VHP) nella Ricerca e Sviluppo (R&S)? Innovare con Materiali ad Alta Purezza

- In che modo il riscaldamento a induzione garantisce la precisione nei processi di produzione? Ottieni un controllo termico e una ripetibilità superiori