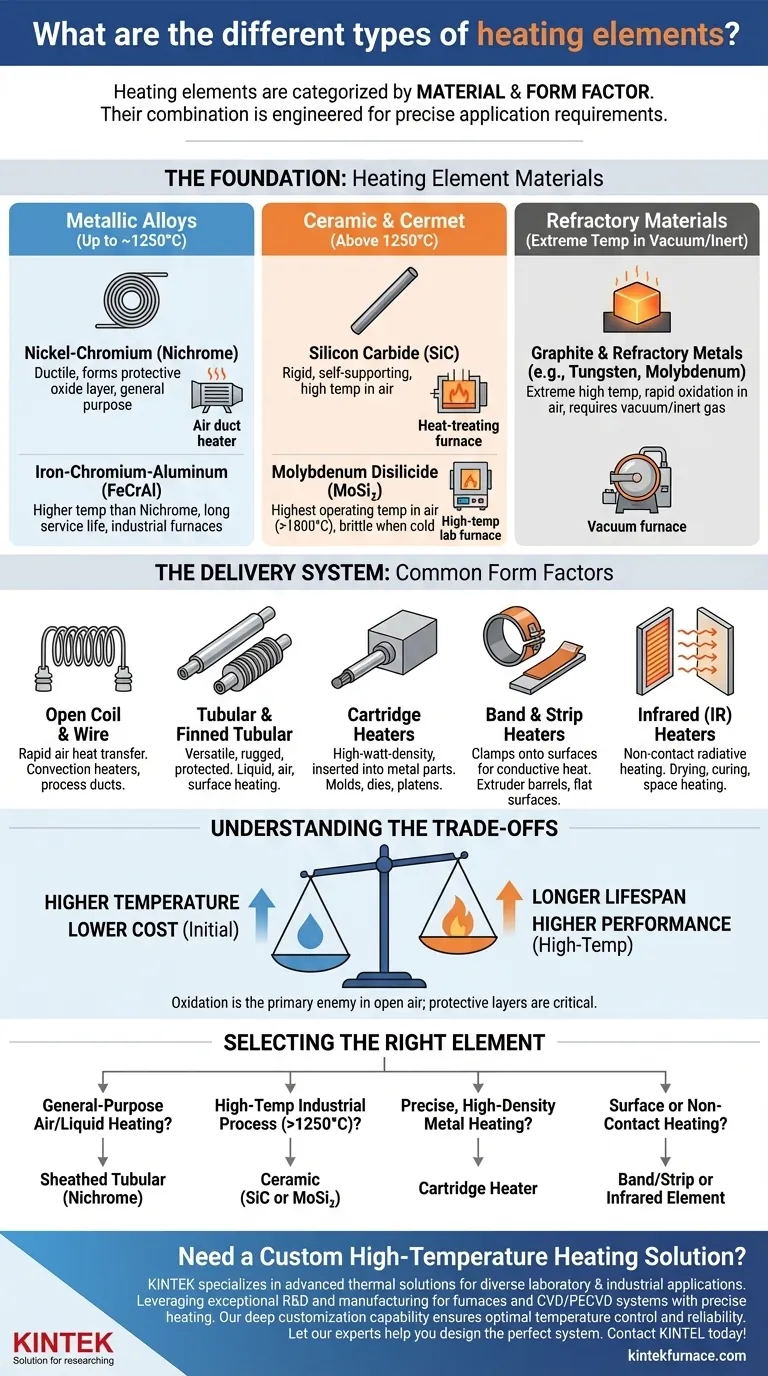

Gli elementi riscaldanti sono classificati principalmente in due modi: in base al materiale di cui sono fatti e al loro fattore di forma fisica. I materiali comuni includono leghe metalliche come il nichel-cromo (Nichelina) e ceramiche come il carburo di silicio, mentre le forme comuni includono semplici fili, elementi tubolari protetti e resistenze a cartuccia specializzate. La combinazione specifica di materiale e forma è ingegnerizzata per soddisfare precisi requisiti applicativi.

Il principio fondamentale da comprendere è che il materiale di un elemento determina la sua temperatura massima e la resistenza all'ossidazione, mentre la sua forma fisica determina come questo calore viene trasferito a un sistema target, che sia aria, liquido o una superficie solida.

Le Fondamenta: Materiali degli Elementi Riscaldanti

Il materiale è il cuore di qualsiasi elemento riscaldante. Le sue proprietà definiscono i limiti operativi, la durata e l'efficienza dell'intero sistema di riscaldamento. I materiali sono scelti in base alla loro resistenza elettrica, alla capacità di resistere ad alte temperature e alla resistenza al degrado ambientale.

Leghe Metalliche (I Cavalli di Battaglia)

Le leghe metalliche sono i materiali più comunemente utilizzati per il riscaldamento di uso generale fino a circa 1250°C (2280°F).

- Nichel-Cromo (Nichelina): Questa è una lega ampiamente utilizzata nota per la sua duttilità e la capacità di formare uno strato stabile e protettivo di ossido di cromo quando riscaldata, che previene ulteriore ossidazione e guasto dell'elemento.

- Ferro-Cromo-Alluminio (FeCrAl): Spesso venduta con nomi commerciali come Kanthal, questa lega può operare a temperature più elevate rispetto alla Nichelina. Forma anche uno strato di ossido protettivo (ossido di alluminio) che contribuisce a una lunga vita utile.

Compositi Ceramici e Cermet (Gli Specialisti ad Alta Temperatura)

Quando le temperature superano i limiti delle leghe metalliche, sono necessari materiali a base ceramica.

- Carburo di Silicio (SiC): Questi elementi sono aste o tubi rigidi e autoportanti capaci di operare all'aria a temperature molto elevate. Sono comuni nei forni industriali per il trattamento termico e la lavorazione del vetro.

- Disilicuro di Molibdeno (MoSi₂): Gli elementi MoSi₂ offrono le temperature operative più elevate all'aria, spesso superiori a 1800°C (3270°F). Sono fragili a temperatura ambiente ma diventano malleabili ad alte temperature, formando uno strato protettivo di vetro siliceo.

Materiali Refrattari (Gli Esperti di Ambienti Estremi)

Per le temperature più estreme, in particolare in vuoto o in atmosfere inerti, vengono utilizzati metalli refrattari puri e grafite.

- Grafite: Un eccellente materiale per alte temperature, ma si ossida rapidamente (brucia) in presenza di ossigeno. È quindi limitata ai forni a vuoto o a quelli riempiti con un gas protettivo non reattivo.

- Metalli Refrattari: Metalli come tungsteno e molibdeno hanno punti di fusione estremamente elevati ma soffrono anche di alti tassi di ossidazione, limitandone l'uso ad ambienti privi di ossigeno.

Il Sistema di Trasferimento: Fattori di Forma Comuni

La forma fisica, o fattore di forma, di un elemento riscaldante è progettata per trasferire calore in modo efficiente in una sostanza o spazio specifico.

Elementi a Bobina Aperta e a Filo

Questa è la forma più semplice, costituita da un filo resistivo nudo spesso supportato da isolatori ceramici. Consente un trasferimento di calore diretto e rapido all'aria, rendendola comune nei riscaldatori a convezione e nei condotti d'aria di processo industriali.

Riscaldatori Tubolari e Tubolari a Pinne

Questi sono molto versatili e robusti. La bobina resistiva è racchiusa in una guaina metallica (come acciaio inossidabile o Incoloy) ed è isolata dalla guaina con polvere di ossido di magnesio compattata. Ciò protegge l'elemento dall'umidità e dai danni meccanici, rendendolo adatto per riscaldare liquidi, aria e superfici. Le alette possono essere aggiunte per aumentare la superficie per un migliore riscaldamento dell'aria.

Riscaldatori a Cartuccia

Un riscaldatore a cartuccia è un elemento tubolare per impieghi gravosi progettato per il riscaldamento ad alta densità di potenza. Viene inserito in fori praticati in parti metalliche, come matrici, piastre e stampi, per fornire calore conduttivo concentrato dall'interno.

Riscaldatori a Fascia e a Piastra

Questi elementi sono progettati per essere fissati direttamente su una superficie. I riscaldatori a fascia sono circolari e utilizzati per riscaldare parti cilindriche come i corpi delle estrusore di plastica. I riscaldatori a piastra sono piatti e utilizzati per riscaldare superfici piane tramite conduzione.

Riscaldatori a Infrarossi (IR)

Gli elementi a infrarossi trasferiscono calore principalmente attraverso la radiazione elettromagnetica piuttosto che per conduzione o convezione. Sono ideali per il riscaldamento senza contatto, come l'asciugatura della vernice, la polimerizzazione dei rivestimenti o il riscaldamento di persone in grandi spazi aperti, poiché riscaldano direttamente l'oggetto bersaglio senza la necessità di riscaldare l'aria intermedia.

Comprendere i Compromessi

La scelta di un elemento riscaldante comporta il bilanciamento di fattori in competizione. Una scelta ideale per un'applicazione può essere un fallimento catastrofico in un'altra.

Temperatura vs. Durata

Come regola generale, più si fa funzionare un elemento ad alta temperatura, più breve sarà la sua durata. Tutti i materiali si degradano nel tempo e le alte temperature accelerano questo processo. Far funzionare un elemento anche solo 50°C al di sotto della sua temperatura nominale massima può aumentare drasticamente la sua vita utile.

Costo vs. Prestazioni

Esiste una correlazione diretta tra costo e capacità di temperatura. Un semplice filo di Nichelina è economico, ma non può funzionare negli ambienti ad alta temperatura in cui eccelle un elemento al Disilicuro di Molibdeno. Il costo iniziale deve essere valutato rispetto ai requisiti operativi e alla durata prevista.

Il Ruolo Critico dell'Ossidazione

Per la maggior parte degli elementi che operano all'aria aperta, l'ossidazione è il nemico principale. Gli strati di ossido protettivi formati dalle leghe di Nichelina e FeCrAl sono ciò che permette loro di sopravvivere. Qualsiasi interruzione di questo strato porta a un rapido guasto. Questo è anche il motivo per cui materiali come la grafite e il tungsteno sono strettamente limitati ad applicazioni sottovuoto o a gas inerte.

Scegliere l'Elemento Giusto per la Tua Applicazione

Il tuo elemento riscaldante ideale è quello che soddisfa in modo sicuro ed efficiente le specifiche esigenze termiche del tuo progetto.

- Se la tua attenzione principale è il riscaldamento generale di aria o liquidi: Un elemento tubolare guainato realizzato con una lega di Nichelina offre il miglior equilibrio tra costo, durata e sicurezza.

- Se la tua attenzione principale sono i processi industriali ad alta temperatura (>1250°C): Devi utilizzare materiali specializzati come Carburo di Silicio o Disilicuro di Molibdeno in una forma adatta al tuo forno.

- Se la tua attenzione principale è il riscaldamento preciso ad alta densità di un blocco metallico o di uno stampo: Un riscaldatore a cartuccia è la soluzione appositamente progettata per l'inserimento e il trasferimento di calore conduttivo.

- Se la tua attenzione principale è il riscaldamento di una superficie o l'asciugatura senza contatto: Scegli un riscaldatore a fascia o a piastra per il contatto diretto, o un elemento a infrarossi per un efficiente riscaldamento radiante senza contatto.

Abbinare il giusto materiale e fattore di forma alla tua applicazione è la chiave per progettare un sistema di riscaldamento efficiente e affidabile.

Tabella Riassuntiva:

| Categoria | Materiale/Fattore di Forma | Caratteristiche Principali | Applicazioni Tipiche |

|---|---|---|---|

| Leghe Metalliche | Nichel-Cromo (Nichelina) | Buona duttilità, forma strato di ossido protettivo, fino a ~1250°C | Riscaldamento aria/liquido per uso generale, riscaldatori a convezione |

| Leghe Metalliche | Ferro-Cromo-Alluminio (FeCrAl) | Temperatura più alta della Nichelina, lunga vita utile | Forni industriali, riscaldamento di processo ad alta temperatura |

| Ceramiche | Carburo di Silicio (SiC) | Rigido, autoportante, temperatura molto alta all'aria | Forni industriali per trattamento termico, lavorazione del vetro |

| Ceramiche | Disilicuro di Molibdeno (MoSi₂) | Temperatura operativa più alta all'aria (>1800°C), fragile a temperatura ambiente | Forni industriali a temperatura estremamente alta |

| Refrattari | Grafite / Tungsteno / Molibdeno | Temperatura estremamente alta, ma si ossidano rapidamente; richiedono vuoto/gas inerte | Forni a vuoto, ricerca ad alta temperatura |

| Fattore di Forma | Tubolare / Tubolare a Pinne | Guainato, robusto, versatile, protetto dall'ambiente | Riscaldamento di liquidi/aria/superfici, processi industriali |

| Fattore di Forma | Riscaldatore a Cartuccia | A forma di tubo, alta densità di potenza, inserito nel metallo | Riscaldamento di stampi, piastre, matrici tramite conduzione |

| Fattore di Forma | Riscaldatore a Fascia / a Piastra | Fissato direttamente alle superfici per riscaldamento conduttivo diretto | Corpi di estrusori, riscaldamento di superfici |

| Fattore di Forma | Riscaldatore a Infrarossi (IR) | Riscaldamento senza contatto tramite radiazione elettromagnetica | Asciugatura vernici, polimerizzazione rivestimenti, riscaldamento di ambienti |

Hai bisogno di una soluzione di riscaldamento personalizzata ad alta temperatura?

La scelta dell'elemento riscaldante giusto è fondamentale per le prestazioni e la longevità della tua attrezzatura. KINTEK è specializzata in soluzioni termiche avanzate per diverse applicazioni di laboratorio e industriali.

Sfruttando la nostra eccezionale R&S e le capacità di produzione interna, forniamo una linea di prodotti completa—inclusi Forni a Muffola, a Tubo, Rotativi, a Vuoto e ad Atmosfera, e Sistemi CVD/PECVD—tutti progettati con il riscaldamento di precisione al centro.

La nostra forte capacità di personalizzazione ci consente di progettare con precisione sistemi di riscaldamento per soddisfare le vostre esigenze sperimentali o di processo uniche, garantendo un controllo ottimale della temperatura, efficienza e affidabilità.

Lascia che i nostri esperti ti aiutino a progettare il sistema di riscaldamento perfetto. Contatta KINTEL oggi stesso per discutere le esigenze del tuo progetto!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Quali compiti svolge un forno di sinterizzazione sottovuoto ad alta temperatura per i magneti PEM? Raggiungere la densità di picco

- Qual è il ruolo delle pompe per vuoto in un forno per trattamento termico sottovuoto? Ottimizza la Metallurgia Superiore con Ambienti Controllati