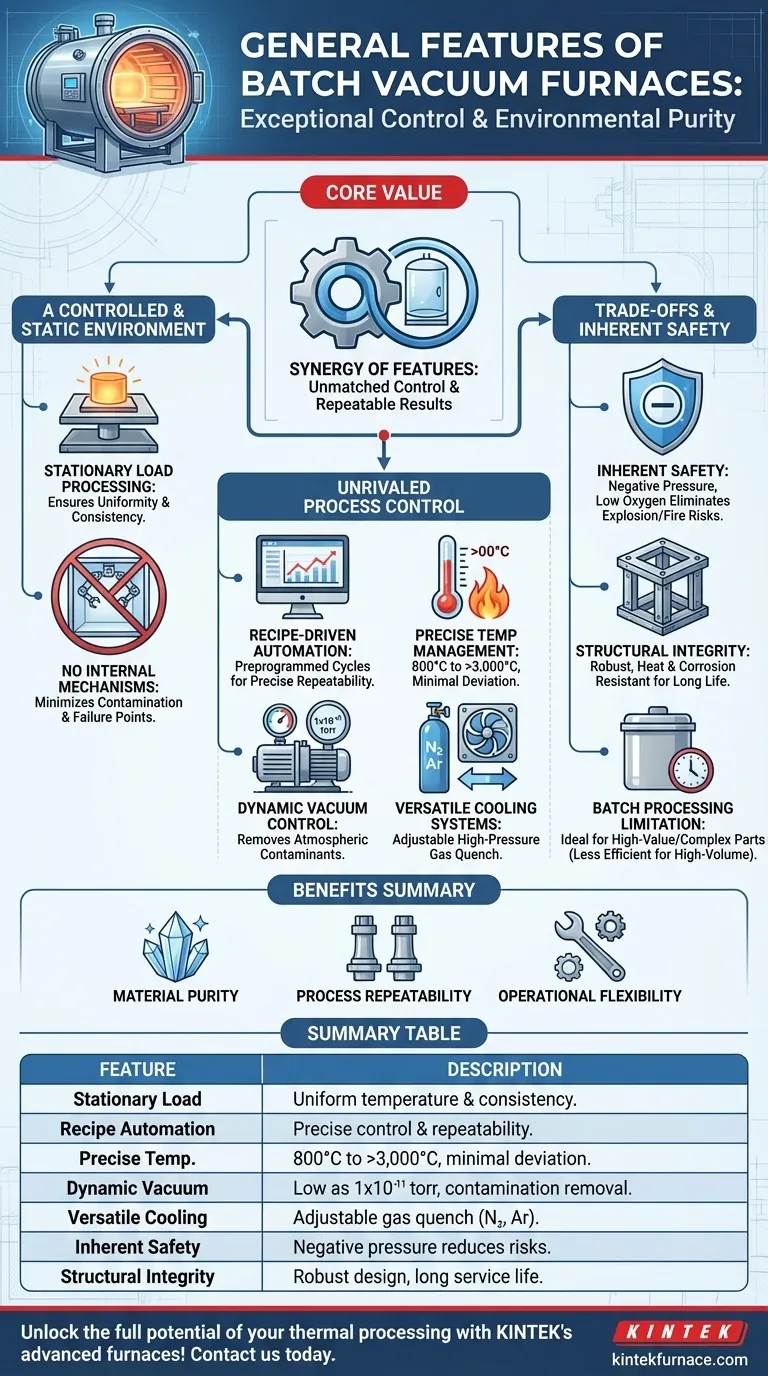

Alla base, i forni a vuoto a batch sono definiti da un eccezionale controllo di processo e purezza ambientale. Questo viene raggiunto attraverso diverse caratteristiche chiave: un carico di lavoro stazionario, automazione basata su ricette per un controllo preciso dei livelli di temperatura e vuoto, sistemi di raffreddamento a gas versatili e un design che minimizza la contaminazione.

La caratteristica distintiva di un forno a vuoto a batch non è un singolo componente, ma la sinergia delle sue caratteristiche. Questa combinazione fornisce un livello di controllo ineguagliabile sull'intero ciclo di elaborazione termica, che è la ragione fondamentale per cui sono essenziali per produrre risultati di alta qualità e ripetibili.

La Fondazione: Un Ambiente Controllato e Statico

Il design fisico di un forno a batch è deliberatamente semplice per massimizzare il controllo e l'affidabilità. Si concentra sul trattamento di un carico distinto alla volta in una camera sigillata e stazionaria.

Elaborazione del Carico Stazionario

Una caratteristica fondamentale è che il carico di lavoro rimane stazionario durante l'intero ciclo di riscaldamento e raffreddamento. I pezzi vengono caricati nel forno, il ciclo viene eseguito e non vengono più spostati fino allo scarico.

Questo approccio statico è fondamentale per garantire l'uniformità della temperatura e la coerenza del processo in tutto il carico.

Eliminazione dei Meccanismi Interni

Per costruzione, questi forni non hanno meccanismi di trasferimento del carico che operano nella zona calda. Questa semplicità riduce il numero di potenziali punti di guasto e, soprattutto, elimina una delle principali fonti di contaminazione (ad es. lubrificanti, particelle di usura) all'interno della camera di elaborazione.

Controllo del Processo e Flessibilità Ineguagliabili

Il valore primario di un forno a vuoto a batch deriva dalla sua capacità di essere programmato e controllato con incredibile precisione. Ciò consente processi termici altamente personalizzati e ripetibili.

Automazione Basata su Ricette

Ogni carico può essere eseguito con una ricetta preprogrammata unica. Questo processo controllato da computer detta ogni variabile—dai tassi di riscaldamento ai livelli di vuoto e ai parametri di raffreddamento—assicurando che lo stesso processo esatto venga eseguito ogni volta per un dato pezzo.

Gestione Precisa della Temperatura

Il controllo della temperatura è eccezionalmente preciso, spesso gestito da termocoppie posizionate sul forno o sul carico stesso. Questi sistemi possono raggiungere temperature uniformi che vanno da 800°C a oltre 3.000°C (1.500–5.400°F) con deviazioni minime.

Ciò consente profili di riscaldamento, mantenimento e raffreddamento a più stadi, adattati alle specifiche esigenze metallurgiche del materiale in lavorazione.

Controllo Dinamico del Vuoto e dell'Atmosfera

Il forno può raggiungere e mantenere specifici livelli di vuoto, a volte fino a 1x10⁻¹¹ torr. Questo ambiente di vuoto può essere programmato per cambiare in diverse fasi del ciclo.

Questo controllo rimuove i contaminanti atmosferici e consente la rimozione dei sottoprodotti (degassamento) dal materiale stesso mentre viene riscaldato.

Sistemi di Raffreddamento Versatili

Dopo il ciclo di riscaldamento, i pezzi vengono tipicamente raffreddati rapidamente utilizzando una tempra a gas ad alta pressione. Il tipo di gas (ad es. Azoto, Argon) e la sua pressione possono essere variati in base alla ricetta. Ciò consente un controllo preciso sulle velocità di raffreddamento, che è fondamentale per ottenere la durezza e la microstruttura del materiale desiderate.

Comprendere i Compromessi e la Sicurezza Inerente

Sebbene incredibilmente potenti, è importante comprendere i vantaggi intrinseci del design e il contesto operativo.

Sicurezza Inerente al Design

I forni a vuoto operano a pressione negativa, il che elimina intrinsecamente il rischio di esplosione che può essere associato ai recipienti a pressione positiva.

Inoltre, l'estremamente basso contenuto di ossigeno all'interno della camera minimizza il rischio di incendio o ossidazione indesiderata del pezzo, rendendoli significativamente più sicuri di molti forni ad atmosfera convenzionali.

Integrità Strutturale e Longevità

Questi forni sono costruiti per ambienti industriali esigenti. Generalmente presentano una costruzione robusta con eccellente resistenza al calore e alla corrosione, il che porta a una lunga durata e a prestazioni stabili e affidabili.

La Limitazione della Lavorazione a Batch

Il compromesso più significativo è implicito nel nome: "lavorazione a batch". A differenza dei forni continui dove i pezzi si muovono attraverso diverse zone, un forno a batch completa un intero ciclo su un carico prima che il successivo possa iniziare. Ciò lo rende ideale per pezzi di alto valore o complessi, ma potenzialmente meno efficiente per una produzione a volumi molto elevati e uniformi.

Come Questo Si Applica alla Tua Applicazione

Le caratteristiche di un forno a vuoto a batch si traducono direttamente in specifici obiettivi di produzione.

- Se il tuo obiettivo primario è la purezza e la qualità del materiale: Il controllo preciso sui livelli di vuoto è il tuo vantaggio chiave, consentendo il degassamento e la prevenzione della contaminazione.

- Se il tuo obiettivo primario è la ripetibilità del processo per componenti critici: L'automazione basata su ricette e controllata da computer assicura che ogni pezzo riceva lo stesso identico trattamento termico, ciclo dopo ciclo.

- Se il tuo obiettivo primario è la flessibilità operativa per pezzi diversi: La capacità di programmare ricette uniche per diverse geometrie di pezzi, materiali e risultati richiesti rende il forno una risorsa estremamente versatile.

In definitiva, queste caratteristiche si combinano per rendere il forno a vuoto a batch uno strumento indispensabile e altamente affidabile per raggiungere i più alti standard nella moderna produzione di materiali.

Tabella Riepilogativa:

| Caratteristica | Descrizione |

|---|---|

| Elaborazione del Carico Stazionario | Il carico di lavoro rimane statico per una temperatura e una consistenza uniformi. |

| Automazione Basata su Ricette | I cicli preprogrammati garantiscono un controllo preciso e la ripetibilità. |

| Gestione Precisa della Temperatura | Riscaldamento controllato da termocoppie da 800°C a 3.000°C con deviazioni minime. |

| Controllo Dinamico del Vuoto | Raggiunge livelli di vuoto fino a 1x10⁻¹¹ torr per la rimozione della contaminazione. |

| Sistemi di Raffreddamento Versatili | Tempra a gas regolabile (ad es. Azoto, Argon) per velocità di raffreddamento controllate. |

| Sicurezza Inerente | Il funzionamento a pressione negativa riduce i rischi di esplosione e incendio. |

| Integrità Strutturale | Design robusto con resistenza al calore e alla corrosione per una lunga durata. |

| Limitazione della Lavorazione a Batch | Ideale per pezzi di alto valore ma meno efficiente per la produzione ad alto volume. |

Sblocca tutto il potenziale della tua elaborazione termica con gli avanzati forni a vuoto a batch di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori soluzioni su misura, inclusi forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo con precisione le tue esigenze sperimentali uniche per un controllo di processo, una ripetibilità e una sicurezza superiori. Contattaci oggi per discutere come i nostri forni possono migliorare la qualità e l'efficienza dei tuoi materiali!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica