In fondo, una camera a vuoto PECVD è un ambiente di reazione altamente controllato. Le sue caratteristiche principali includono un corpo in acciaio inossidabile, un gruppo di elettrodi interni per la generazione di plasma, uno stadio riscaldato per il substrato e un sistema di erogazione del gas preciso. Questi componenti lavorano all'unisono per creare le condizioni di bassa pressione ed energizzate necessarie per depositare film sottili di alta qualità a temperature relativamente basse.

Il design di una camera PECVD non è arbitrario; ogni caratteristica – dalla scelta del materiale alla spaziatura degli elettrodi – è ingegnerizzata per controllare con precisione la chimica e l'energia del plasma. Questo controllo è la chiave per depositare film uniformi e di alta qualità a temperature molto più basse rispetto ai metodi tradizionali di deposizione chimica da fase vapore (CVD).

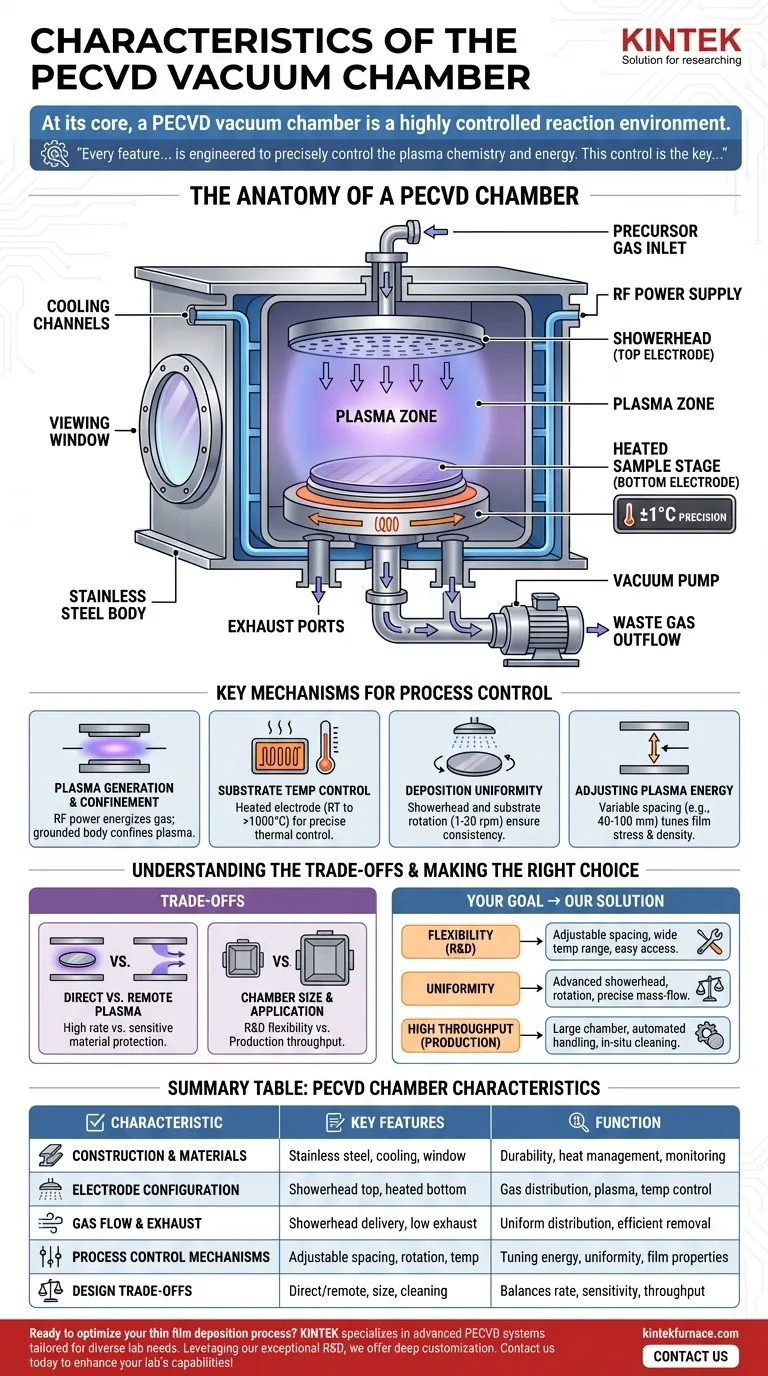

L'Anatomia di una Camera PECVD

Il design fisico e funzionale della camera abilita direttamente il processo PECVD. Ogni componente serve a uno scopo specifico nella creazione di un ambiente di deposizione stabile e uniforme.

Costruzione e Materiali

La camera stessa forma il confine sigillato sotto vuoto per il processo. È tipicamente costruita in acciaio inossidabile grazie alla durabilità del materiale, alla compatibilità con il vuoto e alla resistenza alla corrosione chimica da parte dei gas di processo.

Molte camere presentano anche canali di raffreddamento integrali all'interno delle pareti. Questo è fondamentale per gestire il calore significativo generato sia dal plasma che dal riscaldatore del substrato, assicurando che le pareti della camera rimangano a una temperatura stabile.

Per il monitoraggio del processo, una finestra di osservazione è standard. Questa porta consente agli operatori o ai sensori ottici di osservare la luce del plasma, che può essere un prezioso strumento diagnostico.

La Configurazione degli Elettrodi

I sistemi PECVD utilizzano più comunemente un design a accoppiamento capacitivo con due elettrodi paralleli all'interno della camera.

L'elettrodo superiore è tipicamente una doccia a pioggia (showerhead). Questo componente ha una doppia funzione: distribuisce uniformemente i gas precursori sulla superficie del substrato e funge anche da uno degli elettrodi alimentati a RF per l'accensione del plasma.

L'elettrodo inferiore è lo stadio del campione o la piastra, che contiene il substrato. Questo stadio è quasi sempre riscaldato per fornire l'energia termica necessaria per le reazioni chimiche sulla superficie del substrato.

Flusso di Gas e Scarico

Una deposizione uniforme del film è impossibile senza un'erogazione uniforme del gas. Il design della doccia a pioggia è la caratteristica più critica per questo, garantendo che i gas reagenti freschi siano forniti in modo costante su tutta la superficie del wafer.

Per mantenere la stabilità del processo e rimuovere i sottoprodotti di reazione, le porte di scarico sono posizionate strategicamente, spesso al di sotto del livello del substrato. Ciò crea un percorso di flusso verso il basso che spazza via in modo efficiente i gas di scarico senza disturbare il plasma o i reagenti in ingresso.

Meccanismi chiave per il controllo del processo

Le caratteristiche della camera sono ciò che offre agli operatori le leve per controllare le proprietà finali del film. La geometria e le caratteristiche sono direttamente collegate ai risultati del processo.

Generazione e Confinamento del Plasma

Il ruolo primario della camera è quello di contenere un gas a bassa pressione. Un alimentatore RF energizza gli elettrodi, strappando elettroni dalle molecole di gas e creando plasma. Il corpo metallico sigillato e messo a terra della camera aiuta a confinare questo plasma tra gli elettrodi dove avviene la deposizione.

Controllo della Temperatura del Substrato

L'elettrodo inferiore riscaldato fornisce un controllo termico preciso, con una precisione spesso entro ±1°C. Questa temperatura è un parametro critico, che influenza le proprietà del film come stress, densità, indice di rifrazione e composizione chimica. Le temperature possono variare dalla temperatura ambiente a oltre 1000°C a seconda dell'applicazione specifica.

Uniformità di Deposizione

Due caratteristiche chiave lavorano insieme per garantire che il film depositato abbia uno spessore uniforme su tutto il substrato. La doccia a pioggia fornisce un flusso di gas uniforme, mentre la rotazione del substrato (tipicamente 1-20 rpm) compensa eventuali asimmetrie rimanenti nella densità del plasma o nel profilo di temperatura.

Regolazione dell'Energia del Plasma

La spaziatura fisica tra la doccia a pioggia e lo stadio del campione è spesso regolabile (ad es., da 40-100 mm). La modifica di questo divario altera l'intensità del campo elettrico, che a sua volta modifica la densità del plasma e l'energia degli ioni che bombardano il substrato. Questo è uno strumento potente per regolare lo stress e la densità del film.

Comprendere i compromessi

Il design specifico di una camera PECVD implica il bilanciamento di requisiti contrastanti in base all'uso previsto.

Plasma Diretto vs. Remoto

La maggior parte delle camere qui descritte sono per PECVD diretto, dove il substrato è immerso direttamente nel plasma. Questo fornisce alti tassi di deposizione ma espone anche il substrato al bombardamento ionico. Per materiali sensibili, le camere possono essere progettate per plasma remoto, dove il plasma è generato in una sezione separata e solo le specie chimiche reattive fluiscono verso il substrato.

Dimensioni della Camera vs. Applicazione

Le camere più piccole (ad esempio, 200-300 mm di diametro) sono comuni nella ricerca e sviluppo. Consentono cicli di processo rapidi, facile pulizia e flessibilità dei materiali. Le camere più grandi sono utilizzate nella produzione per ospitare substrati o lotti più grandi, dando priorità alla produttività e all'automazione rispetto alla flessibilità.

Compatibilità dei Materiali e Pulizia

Sebbene l'acciaio inossidabile sia robusto, la deposizione del film avviene inevitabilmente sulle pareti della camera, non solo sul substrato. La camera deve essere progettata per una facile pulizia, sia manualmente attraverso un'ampia porta frontale sia tramite cicli di pulizia al plasma in situ automatizzati utilizzando gas corrosivi come il trifluoruro di azoto (NF3).

Fare la Scelta Giusta per il Tuo Obiettivo

La configurazione ideale della camera PECVD dipende direttamente dal tuo obiettivo primario.

- Se il tuo obiettivo principale è la ricerca e sviluppo: dai priorità alle camere con massima flessibilità, come spaziatura regolabile degli elettrodi, un ampio intervallo di temperatura e facile accesso per la modifica.

- Se il tuo obiettivo principale è l'uniformità del processo: cerca sistemi con design avanzati di docce a pioggia, capacità di rotazione del substrato e controllo preciso del flusso di massa per l'erogazione del gas.

- Se il tuo obiettivo principale è l'alta produttività per la produzione: scegli camere più grandi progettate per la movimentazione automatizzata dei wafer e dotate di robuste capacità di pulizia al plasma in situ per massimizzare il tempo di attività.

In definitiva, la comprensione di queste caratteristiche ti consente di selezionare o progettare un sistema in cui la camera stessa diventa uno strumento prevedibile per raggiungere le proprietà del film desiderate.

Tabella riassuntiva:

| Caratteristica | Caratteristiche Chiave | Funzione |

|---|---|---|

| Costruzione e Materiali | Corpo in acciaio inossidabile, canali di raffreddamento integrati, finestra di osservazione | Garantisce durabilità, tenuta sotto vuoto, gestione del calore e monitoraggio del processo |

| Configurazione Elettrodi | Elettrodo superiore a doccia a pioggia, elettrodo inferiore riscaldato | Distribuisce uniformemente i gas, genera plasma e controlla la temperatura del substrato |

| Flusso di Gas e Scarico | Erogazione gas a doccia a pioggia, porte di scarico sotto il substrato | Fornisce una distribuzione uniforme del gas e una rimozione efficiente dei sottoprodotti |

| Meccanismi di Controllo del Processo | Spaziatura regolabile degli elettrodi, rotazione del substrato, controllo preciso della temperatura | Consente la regolazione dell'energia del plasma, dell'uniformità di deposizione e delle proprietà del film |

| Compromessi di Design | Plasma diretto vs. remoto, dimensioni della camera, compatibilità dei materiali | Bilancia tasso di deposizione, sensibilità del substrato, produttività e facilità di pulizia |

Pronto a ottimizzare il tuo processo di deposizione di film sottili? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura, inclusi sistemi PECVD su misura per diverse esigenze di laboratorio. Sfruttando la nostra eccezionale R&D e la produzione interna, offriamo una profonda personalizzazione per soddisfare con precisione i tuoi requisiti sperimentali unici, sia per la ricerca, l'uniformità o la produzione ad alto rendimento. Contattaci oggi per discutere come la nostra esperienza può migliorare le capacità del tuo laboratorio e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura