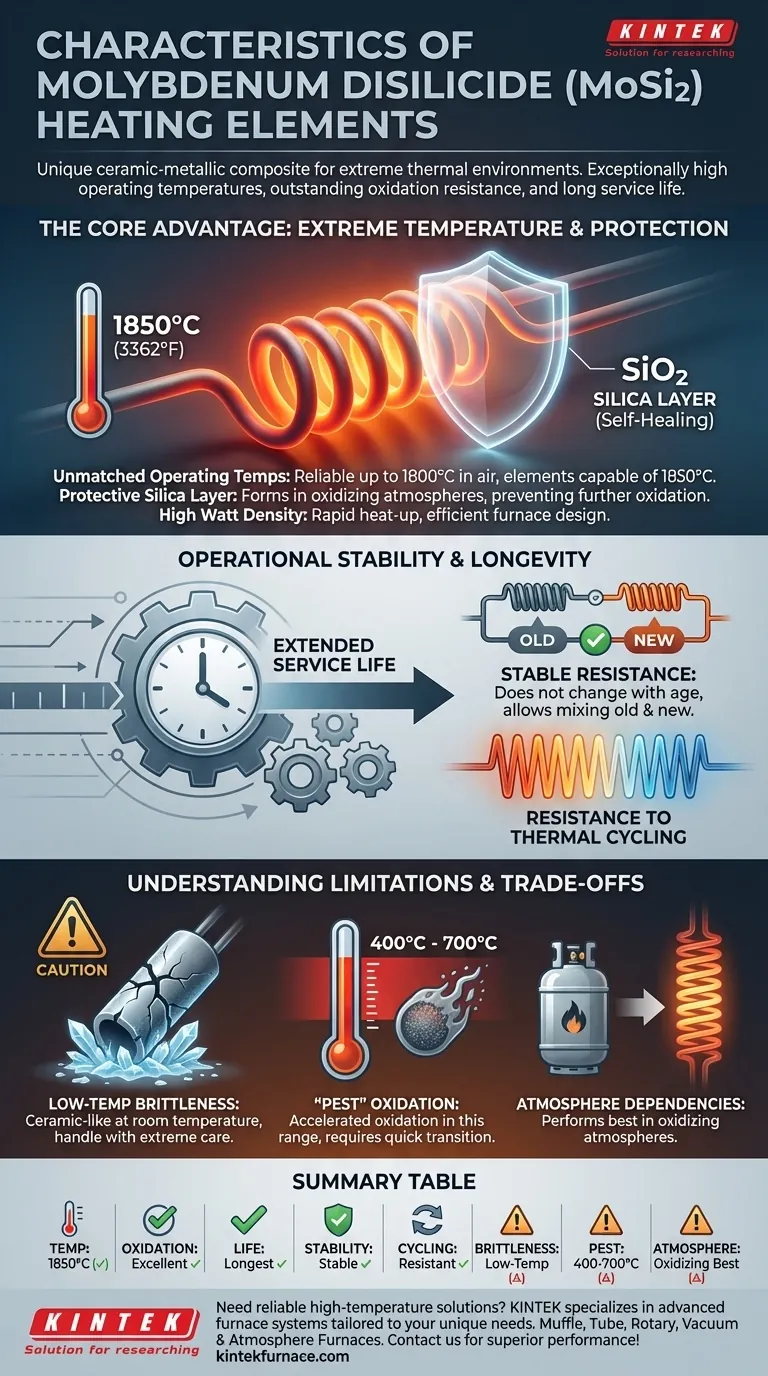

Fondamentalmente, gli elementi riscaldanti in disilicuro di molibdeno (MoSi2) sono un composito ceramico-metallico unico progettato per ambienti termici estremi. Le loro caratteristiche distintive sono un'eccezionale temperatura operativa elevata fino a 1850°C (3362°F), una resistenza eccezionale all'ossidazione e una durata di servizio notevolmente lunga, che li rende una scelta privilegiata per i forni industriali e da laboratorio ad alta temperatura più esigenti.

Sebbene gli elementi in MoSi2 offrano capacità di temperatura e longevità senza pari in atmosfere ossidanti, il loro limite principale è la significativa fragilità a basse temperature, che impone protocolli operativi e di manipolazione specifici.

Il Vantaggio Principale: Prestazioni a Temperature Estreme

Gli elementi in disilicuro di molibdeno sono progettati specificamente per processi che altri elementi metallici non possono sopportare. Questa capacità deriva da una combinazione unica di proprietà del materiale.

Temperature Operative Ineguagliabili

Gli elementi in MoSi2 sono affidabili per temperature del forno fino a 1800°C (3272°F), con gli elementi stessi in grado di raggiungere i 1850°C. Ciò li colloca al vertice della tecnologia degli elementi riscaldanti elettrici per applicazioni basate sull'aria.

Lo Strato Protettivo di Silice (SiO2)

La chiave della loro sopravvivenza ad alta temperatura è la formazione di un sottile strato autopulente di silice (SiO2), o vetro, sulla superficie dell'elemento. In un'atmosfera ossidante, questo strato di passivazione si forma e impedisce al materiale sottostante di ossidarsi ulteriormente, anche a calore estremo.

Elevata Densità di Wattaggio ed Efficienza

Questi elementi supportano carichi di wattaggio molto elevati. Ciò consente tempi di riscaldamento rapidi del forno e permette ai design dei forni di raggiungere temperature elevate senza essere sovraccarichi di elementi, migliorando l'uniformità termica e l'efficienza.

Stabilità Operativa e Longevità

Oltre alla semplice temperatura, gli elementi in MoSi2 sono apprezzati per le loro prestazioni prevedibili e durature nel tempo, il che riduce la manutenzione e migliora la consistenza del processo.

Resistenza Stabile nel Tempo

A differenza di molti elementi riscaldanti, la resistenza elettrica del MoSi2 non cambia in modo significativo con l'età o l'uso. Questa stabilità è un vantaggio critico, poiché consente di collegare nuovi elementi in serie con quelli vecchi senza problemi.

Resistenza al Ciclo Termico

Gli elementi in MoSi2 possono resistere a cicli termici rapidi – riscaldamento e raffreddamento veloci – senza subire il degrado o l'affaticamento che può danneggiare altri tipi di elementi. Ciò li rende ideali per processi che non funzionano continuamente.

Vita Utile Prolungata

Grazie alla loro robusta resistenza all'ossidazione e allo stress termico, gli elementi in MoSi2 possiedono la vita utile intrinseca più lunga tra tutti i tipi comuni di elementi riscaldanti elettrici, fornendo un valore eccezionale a lungo termine.

Comprendere i Compromessi e i Limiti

Per utilizzare efficacemente gli elementi in MoSi2, è fondamentale comprenderne le debolezze specifiche. Questi non sono riscaldatori per uso generico e una cattiva applicazione può portare a un guasto prematuro.

Fragilità a Bassa Temperatura

Il limite più significativo del MoSi2 è che è estremamente fragile a temperatura ambiente, comportandosi in modo molto simile a una ceramica. Gli elementi devono essere maneggiati con molta cura durante l'installazione e sono suscettibili di frattura a causa di urti meccanici o vibrazioni quando il forno è freddo.

Suscettibilità all'Ossidazione "Pest"

In un intervallo di temperatura specifico, tipicamente tra 400°C e 700°C, lo strato protettivo di silice non si forma efficacemente. Se un elemento viene mantenuto in questo intervallo per periodi prolungati, può portare a una forma catastrofica di ossidazione accelerata nota come ossidazione "pest", che può causarne la disintegrazione. I forni dovrebbero essere progettati per attraversare rapidamente questa zona di temperatura.

Dipendenze dall'Atmosfera

Gli elementi in MoSi2 funzionano meglio in atmosfere ossidanti dove lo strato protettivo di silice può formarsi e rigenerarsi. Il loro utilizzo in atmosfere riducenti o in altre atmosfere chimiche specifiche richiede un'attenta analisi, poiché alcuni composti possono attaccare l'elemento o impedire la formazione dello strato protettivo.

Fare la Scelta Giusta per la Tua Applicazione

La selezione di un elemento riscaldante richiede di abbinare le sue caratteristiche ai tuoi obiettivi di processo. Il MoSi2 è uno strumento specializzato per lavori impegnativi.

- Se il tuo obiettivo principale è raggiungere temperature superiori a 1600°C all'aria: Il MoSi2 è spesso l'unica scelta praticabile ed efficace.

- Se il tuo obiettivo principale è il ciclo rapido e la stabilità a lungo termine: La resistenza stabile e la durata del MoSi2 lo rendono ideale per applicazioni ad alto utilizzo, anche a temperature più basse dove la sua longevità può giustificare il costo.

- Se il tuo processo comporta urti meccanici elevati o manipolazione frequente a freddo: La fragilità intrinseca del MoSi2 richiede un'attenta progettazione del forno e protocolli di manipolazione per prevenire la rottura dell'elemento.

Comprendendo sia la sua eccezionale resistenza alle alte temperature sia la sua fragilità a bassa temperatura, puoi sfruttare efficacemente il Disilicuro di Molibdeno per raggiungere i tuoi obiettivi di lavorazione termica più esigenti.

Tabella Riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Temperatura Operativa | Fino a 1850°C (3362°F) |

| Resistenza all'Ossidazione | Eccellente grazie allo strato di silice autopulente |

| Vita Utile | La più lunga tra i tipi comuni di elementi riscaldanti elettrici |

| Densità di Wattaggio | Elevata, consente riscaldamento rapido ed efficienza |

| Stabilità della Resistenza | Stabile nel tempo, consente di mescolare elementi vecchi e nuovi |

| Ciclo Termico | Resistente al riscaldamento e al raffreddamento rapidi |

| Fragilità | Fragile a basse temperature, richiede manipolazione attenta |

| Ossidazione Pest | Suscettibile nell'intervallo 400-700°C, evitare esposizione prolungata |

| Idoneità dell'Atmosfera | Ideale in atmosfere ossidanti |

Hai bisogno di soluzioni affidabili ad alta temperatura per il tuo laboratorio? KINTEK è specializzata in sistemi di forni avanzati su misura per le tue esigenze uniche. Sfruttando eccezionali capacità di R&S e produzione interna, offriamo prodotti come forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, con profonda personalizzazione per soddisfare requisiti sperimentali specifici. Migliora la tua lavorazione termica con la nostra esperienza: contattaci oggi per discutere come possiamo ottimizzare la tua configurazione per prestazioni ed efficienza superiori!

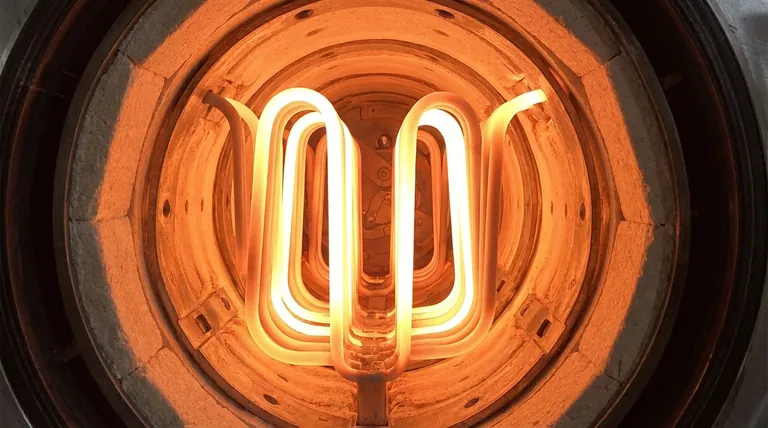

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Qual è il ruolo delle pompe per vuoto in un forno per trattamento termico sottovuoto? Ottimizza la Metallurgia Superiore con Ambienti Controllati

- Qual è lo scopo di un trattamento termico a 1400°C per il tungsteno poroso? Passaggi essenziali per il rinforzo strutturale

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Perché un alto vuoto è essenziale per la sinterizzazione del Ti-6Al-4V? Proteggi le tue leghe dall'infragilimento

- Quali compiti svolge un forno di sinterizzazione sottovuoto ad alta temperatura per i magneti PEM? Raggiungere la densità di picco