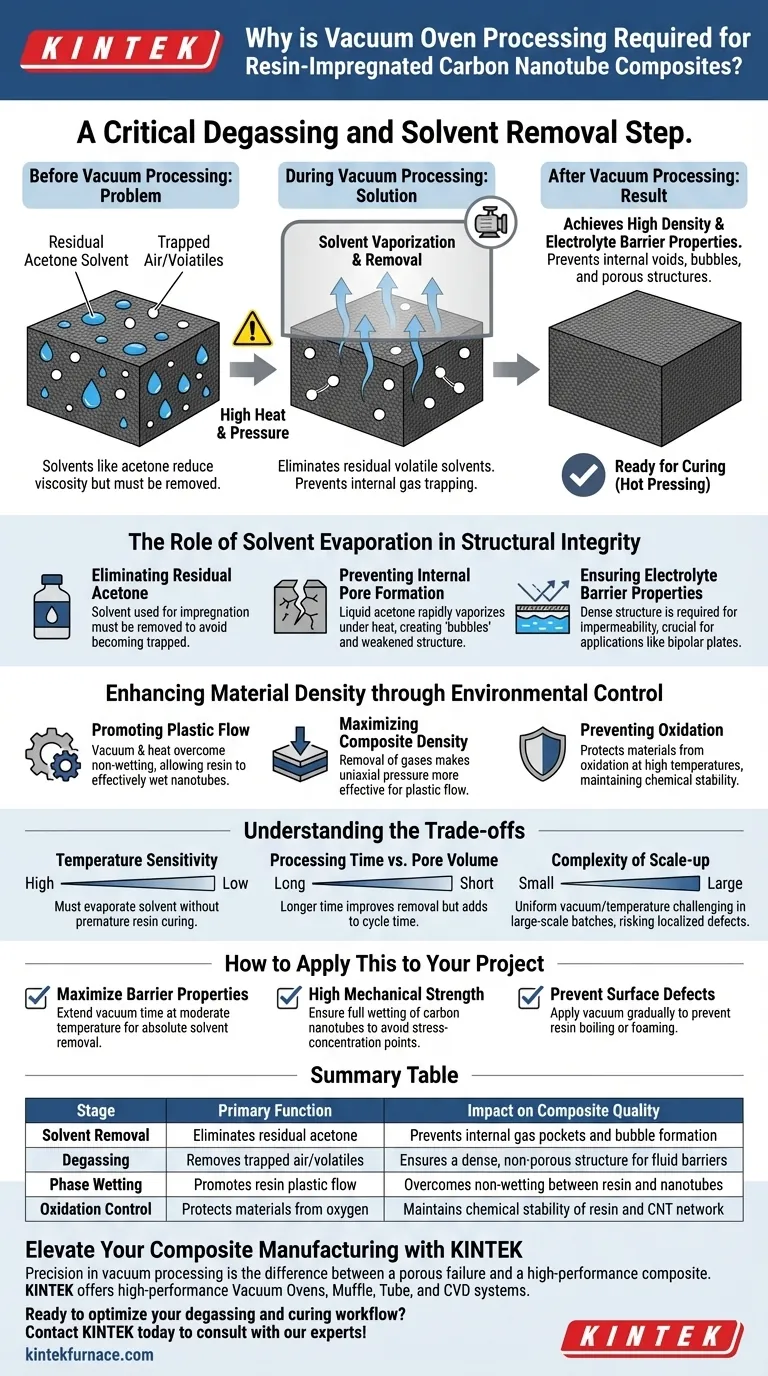

Il trattamento in forno sottovuoto è una fase critica di sfiato ed eliminazione dei solventi. Serve come protezione primaria contro i difetti strutturali rimuovendo i solventi residui, in particolare l'acetone, prima che la resina subisca la polimerizzazione finale. Senza questa fase, la successiva applicazione di calore e pressione innescherebbe la vaporizzazione del solvente all'interno del materiale, portando alla formazione di porosità interne e strutture porose che compromettono l'integrità del composito.

Il trattamento in forno sottovuoto elimina i solventi volatili residui per prevenire intrappolamenti di gas interni e la formazione di "bolle". Questa fase è essenziale per ottenere l'elevata densità e le proprietà di barriera all'elettrolita richieste per i compositi funzionali di nanotubi di carbonio allineati orizzontalmente (HACN).

Il Ruolo dell'Evaporazione del Solvente nell'Integrità Strutturale

Eliminazione dell'Acetone Residuo

L'impregnazione con resina utilizza spesso l'acetone come solvente per ridurne la viscosità e garantire che la resina penetri completamente nella rete di nanotubi di carbonio (CNT). Se questo solvente non viene rimosso prima dell'inizio del processo di polimerizzazione, rimane intrappolato nella matrice.

Prevenzione della Formazione di Porosità Interne

Durante la successiva fase di pressatura a caldo ad alta pressione, qualsiasi acetone liquido residuo vaporizzerà rapidamente a causa delle temperature elevate. Ciò crea tasche di gas interne o "bolle" che si traducono in una struttura finale porosa e indebolita.

Garanzia delle Proprietà di Barriera all'Elettrolita

Per applicazioni come le piastre bipolari (HACN-BP), il materiale deve essere completamente impermeabile ai fluidi. La lavorazione sottovuoto garantisce una struttura densa, che è l'unico modo per fornire le proprietà di barriera efficaci necessarie per prevenire perdite di elettrolita.

Miglioramento della Densità del Materiale tramite Controllo Ambientale

Promozione del Flusso Plastico e del Riorganizzazione

Un ambiente sottovuoto, in particolare se combinato con il calore, aiuta a superare le barriere fisiche di mancata bagnabilità tra le diverse fasi del materiale. Rimuovendo aria e volatili, la resina può bagnare più efficacemente i nanotubi.

Massimizzazione della Densità del Composito

La rimozione dei gas consente un'applicazione più efficace della pressione uniassiale. Invece di comprimere l'aria intrappolata, la pressione agisce per promuovere il flusso plastico dei materiali, risultando in un composito significativamente più denso.

Prevenzione dell'Ossidazione

Sebbene sia principalmente critica nei compositi rinforzati con metallo, l'ambiente sottovuoto protegge anche i materiali dall'ossidazione ad alte temperature. Ciò garantisce che le proprietà chimiche sia della resina che dei nanotubi di carbonio rimangano stabili durante il ciclo termico.

Comprensione dei Compromessi

Sensibilità alla Temperatura

La temperatura del forno sottovuoto deve essere sufficientemente alta da far evaporare il solvente, ma sufficientemente bassa da evitare la polimerizzazione prematura della resina. Se la resina inizia a reticolare troppo presto, intrappolerà il solvente rimanente, vanificando lo scopo della fase sottovuoto.

Tempo di Lavorazione vs. Volume di Porosità

Aumentare la durata del ciclo sottovuoto migliora la rimozione dei volatili, portando a un pezzo più affidabile. Tuttavia, ciò aggiunge un significativo tempo di ciclo al processo di produzione, richiedendo un equilibrio tra produttività e qualità del materiale.

Complessità dello Scale-up

Sebbene efficace per piastre su piccola scala, mantenere un profilo uniforme di vuoto e temperatura su lotti su larga scala può essere difficile. Una lavorazione sottovuoto incoerente porta a difetti localizzati, dove alcune aree di una piastra composita sono dense mentre altre rimangono porose.

Come Applicare Questo al Tuo Progetto

Quando si preparano nanotubi impregnati di resina per la polimerizzazione, i parametri di lavorazione dovrebbero essere allineati con i requisiti di prestazione finali.

- Se il tuo obiettivo principale è massimizzare le proprietà di barriera: Estendi il tempo di lavorazione sottovuoto a temperatura moderata per garantire la rimozione assoluta di tutti i solventi volatili prima di applicare la pressione.

- Se il tuo obiettivo principale è l'elevata resistenza meccanica: Utilizza la fase sottovuoto per garantire che la resina bagni completamente i nanotubi di carbonio, poiché qualsiasi solvente residuo creerà punti di concentrazione dello stress che portano a un cedimento prematuro.

- Se il tuo obiettivo principale è prevenire difetti superficiali: Assicurati che il vuoto venga applicato gradualmente per evitare che la resina "bolla" o schiuma, il che può spostare i nanotubi allineati.

Una corretta lavorazione sottovuoto trasforma una miscela potenzialmente porosa in un composito denso e ad alte prestazioni adatto ad ambienti elettrochimici esigenti.

Tabella Riassuntiva:

| Fase | Funzione Primaria | Impatto sulla Qualità del Composito |

|---|---|---|

| Rimozione Solvente | Elimina l'acetone residuo | Previene tasche di gas interne e formazione di bolle |

| Sfiato | Rimuove aria/volatili intrappolati | Garantisce una struttura densa e non porosa per le barriere ai fluidi |

| Bagnabilità delle Fasi | Promuove il flusso plastico della resina | Supera la mancata bagnabilità tra resina e nanotubi |

| Controllo Ossidazione | Protegge i materiali dall'ossigeno | Mantiene la stabilità chimica della resina e della rete CNT |

Eleva la Tua Produzione di Compositi con KINTEK

La precisione nella lavorazione sottovuoto fa la differenza tra un cedimento poroso e un composito ad alte prestazioni. Supportato da R&S e produzione esperte, KINTEK offre Forni Sottovuoto, Forni a Muffola, Forni Tubolari e sistemi CVD ad alte prestazioni progettati per fornire il rigoroso controllo ambientale necessario per la ricerca sui nanotubi di carbonio e sui materiali avanzati.

Sia che tu necessiti di profili termici personalizzabili per prevenire la polimerizzazione prematura o di un'integrità sottovuoto superiore per lo sfiato, le nostre soluzioni di laboratorio sono ingegnerizzate per le tue esigenze uniche.

Pronto a ottimizzare il tuo flusso di lavoro di sfiato e polimerizzazione? Contatta KINTEK oggi stesso per consultare i nostri esperti!

Guida Visiva

Riferimenti

- Jae‐Moon Jeong, Seong Su Kim. Aligned Carbon Nanotube Polymer Nanocomposite Bipolar Plates Technology for Vanadium Redox Flow Batteries. DOI: 10.1002/eem2.70030

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Quali sono le applicazioni chiave dei forni ad alto vuoto? Sblocca purezza e prestazioni in settori critici

- Quali sfide pone la brasatura sotto vuoto per il sistema di vuoto? Gestire il carico di gas per giunzioni impeccabili

- Come vengono utilizzate le fornaci a vuoto nella preparazione dei materiali per batterie al litio? Ottenere elevata purezza e prestazioni

- Qual è l'impatto ambientale dell'utilizzo di un forno sottovuoto? Bilanciare emissioni, energia ed efficienza

- Come fa un forno di essiccazione sottovuoto a garantire un incapsulamento efficiente? Padroneggiare l'impregnazione sottovuoto per materiali a cambiamento di fase

- Perché il mantenimento di un ambiente ad alto vuoto è essenziale durante la sinterizzazione in fase liquida dei compositi Fe-Cu?

- Quali sono i vantaggi dell'utilizzo dei forni a vuoto? Ottenere un controllo metallurgico superiore e purezza

- Quali componenti costituiscono il sistema a vuoto di un forno a vuoto? Sblocca la precisione per la lavorazione ad alta temperatura