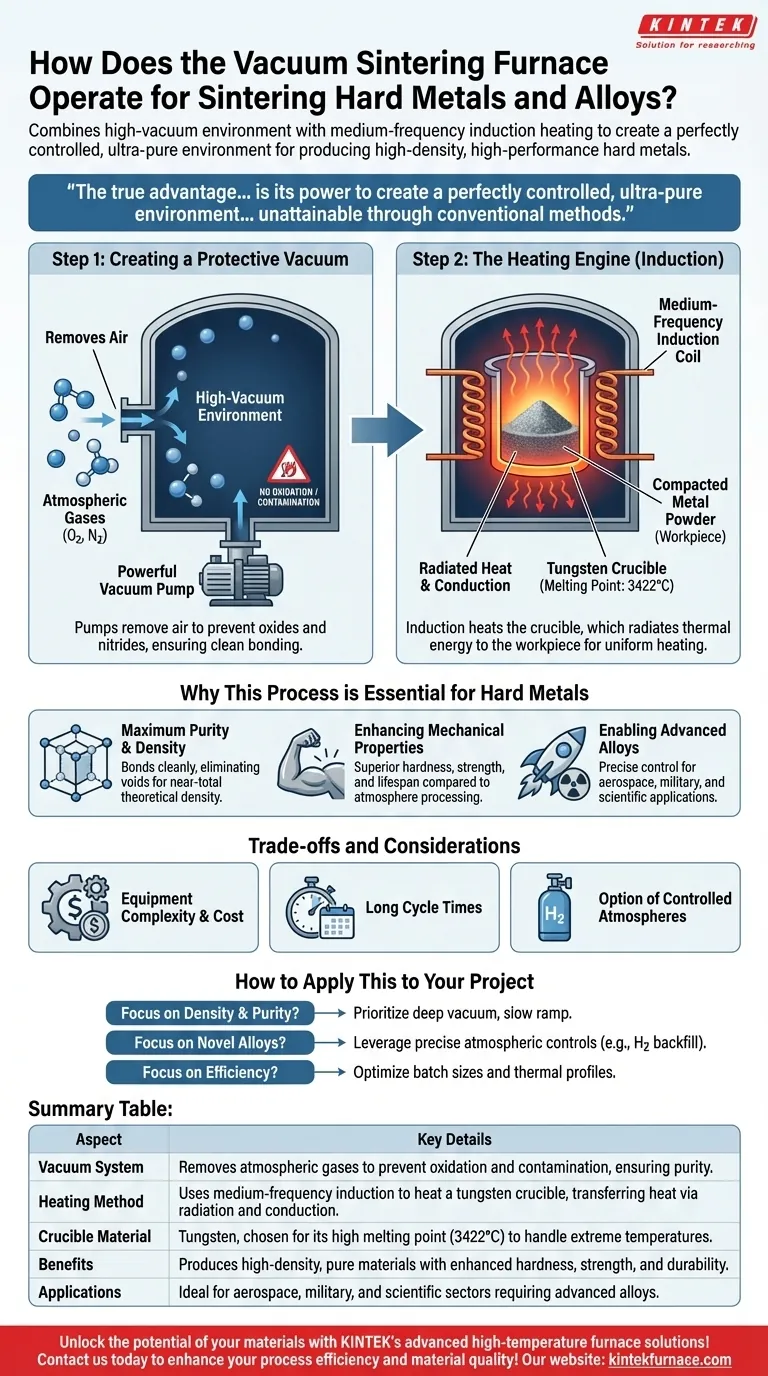

Nella sua essenza, un forno a sinterizzazione sotto vuoto opera combinando due principi chiave. Utilizza l'induzione a media frequenza per riscaldare un crogiolo specializzato all'interno di una camera sigillata, e crea innanzitutto un ambiente ad alto vuoto rimuovendo tutti i gas atmosferici. Questo calore intenso e indiretto viene quindi irradiato verso il metallo duro in polvere, facendo sì che le particelle si leghino insieme, mentre il vuoto previene l'ossidazione e la contaminazione che altrimenti rovinerebbero il materiale a temperature così estreme.

Il vero vantaggio di un forno a sinterizzazione sotto vuoto non è solo la sua capacità di generare calore elevato, ma la sua potenza nel creare un ambiente ultra-puro e perfettamente controllato. Questa combinazione è ciò che consente la produzione di metalli duri e leghe ad alte prestazioni e ad alta densità con proprietà irraggiungibili con i metodi convenzionali.

I Due Pilastri del Funzionamento: Ambiente e Calore

Il funzionamento del forno può essere compreso esaminando i suoi due sistemi fondamentali: il sistema a vuoto che crea l'ambiente incontaminato e il sistema a induzione che fornisce l'energia termica.

Il Primo Passo: Creazione di un Vuoto Protettivo

Prima che inizi qualsiasi riscaldamento, potenti pompe rimuovono l'aria dalla camera del forno. Questo passaggio è inderogabile per una sinterizzazione di alta qualità.

Questo processo rimuove ossigeno, azoto e altri gas reattivi. Eliminandoli, il forno impedisce la formazione di ossidi e nitruri sulle particelle metalliche, che inibirebbero un corretto legame e comprometterebbero l'integrità del materiale finale.

Il Motore di Riscaldamento: Induzione a Media Frequenza

Una volta stabilito il vuoto, inizia il ciclo di riscaldamento utilizzando il principio dell'induzione.

Una corrente elettrica ad alta frequenza viene fatta passare attraverso una bobina che circonda un crogiolo di tungsteno. Questo genera un potente campo magnetico, inducendo correnti elettriche all'interno del crogiolo stesso, facendolo riscaldare rapidamente fino a temperature estremamente elevate.

Il pezzo da lavorare, tipicamente polvere metallica compattata, non viene riscaldato direttamente dal campo a induzione. Invece, il crogiolo rovente trasferisce energia termica al pezzo tramite irraggiamento e conduzione, garantendo un riscaldamento uniforme e controllato.

Il Ruolo del Crogiolo di Tungsteno

La scelta di un crogiolo di tungsteno è fondamentale. Poiché il forno è progettato per sinterizzare metalli refrattari come tungsteno e molibdeno, il crogiolo deve avere un punto di fusione significativamente più alto del materiale lavorato.

L'eccezionalmente alto punto di fusione del tungsteno (3422°C o 6192°F) lo rende il contenitore ideale per queste esigenti applicazioni ad alta temperatura.

Perché Questo Processo è Essenziale per i Metalli Duri

L'utilizzo di un forno sottovuoto non è solo un'opzione per i metalli duri; è spesso un requisito per ottenere le caratteristiche prestazionali desiderate utilizzate nei settori aerospaziale, militare e scientifico.

Raggiungere Massima Purezza e Densità

L'ambiente sottovuoto assicura che nessuna impurità venga introdotta durante il processo. Ciò consente alle particelle metalliche di legarsi in modo pulito, eliminando i vuoti interni e risultando in un prodotto finale con densità teorica quasi totale.

Migliorare le Proprietà Meccaniche

Una struttura metallica densa, pura e priva di ossidi si traduce direttamente in proprietà meccaniche superiori. I componenti sinterizzati finali mostrano durezza, resistenza e durata funzionale complessiva migliorate rispetto ai materiali lavorati in atmosfera.

Consentire la Creazione di Leghe Avanzate

Questo controllo preciso sull'atmosfera e sulla temperatura è ciò che consente la creazione di leghe speciali con proprietà uniche. I materiali per reattori nucleari o componenti aerospaziali spesso dipendono dall'ambiente privo di contaminanti che solo un forno sottovuoto può fornire.

Comprendere i Compromessi e le Considerazioni

Sebbene sia molto efficace, la sinterizzazione sotto vuoto comporta specifiche realtà operative e vincoli che devono essere compresi.

Complessità e Costo delle Apparecchiature

I forni a sinterizzazione sotto vuoto sono apparecchiature sofisticate. La necessità di pompe per il vuoto robuste, controllori di potenza precisi e componenti resistenti alle alte temperature li rende un investimento di capitale significativo.

Tempi di Ciclo Lunghi

Il processo è intrinsecamente un'operazione a lotti, non continua. Un ciclo completo prevede il carico, l'evacuazione della camera, l'aumento graduale della temperatura, il mantenimento per la durata della sinterizzazione e quindi il raffreddamento, il tutto può richiedere molte ore.

L'Opzione di Atmosfere Controllate

Per alcune applicazioni, dopo che è stato creato il vuoto iniziale, la camera del forno può essere riempita con un gas protettivo o reattivo specifico, come l'idrogeno. Ciò crea un'"atmosfera controllata" che può aiutare a rimuovere attivamente gli ossidi superficiali e migliorare ulteriormente il processo di sinterizzazione per leghe specifiche.

Come Applicarlo al Tuo Progetto

I parametri operativi specifici che scegli dipenderanno interamente dal risultato desiderato per il tuo componente finale.

- Se la tua priorità principale è ottenere la massima densità e purezza del materiale: Devi dare priorità a un vuoto profondo e stabile durante l'intero ciclo di riscaldamento e utilizzare una rampa di temperatura lenta e uniforme.

- Se la tua priorità principale è lo sviluppo di leghe nuove o sensibili: Dovresti sfruttare i controlli atmosferici precisi del forno, utilizzando potenzialmente un riempimento con gas inerte o un gas reattivo come l'idrogeno per influenzare la chimica finale del materiale.

- Se la tua priorità principale è l'efficienza del processo: Devi ottimizzare le dimensioni dei lotti e profilare attentamente le curve di riscaldamento e raffreddamento per ridurre al minimo i tempi di ciclo senza introdurre stress termico o compromettere la qualità finale.

In definitiva, la padronanza dell'interazione tra il livello di vuoto, il profilo di temperatura e la composizione atmosferica è la chiave per sbloccare il pieno potenziale dei componenti sinterizzati avanzati.

Tabella Riassuntiva:

| Aspetto | Dettagli Chiave |

|---|---|

| Sistema a Vuoto | Rimuove i gas atmosferici per prevenire ossidazione e contaminazione, garantendo la purezza. |

| Metodo di Riscaldamento | Utilizza l'induzione a media frequenza per riscaldare un crogiolo di tungsteno, trasferendo il calore tramite irraggiamento e conduzione. |

| Materiale del Crogiolo | Tungsteno, scelto per il suo alto punto di fusione (3422°C) per gestire temperature estreme. |

| Vantaggi | Produce materiali puri e ad alta densità con durezza, resistenza e durata migliorate. |

| Applicazioni | Ideale per i settori aerospaziale, militare e scientifico che richiedono leghe avanzate. |

Sblocca il potenziale dei tuoi materiali con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando una R&S eccezionale e la produzione interna, forniamo a diversi laboratori forni a sinterizzazione sotto vuoto affidabili, inclusi forni a muffola, a tubo, rotativi, a vuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo precisamente le tue esigenze sperimentali uniche per la sinterizzazione di metalli duri e leghe. Contattaci oggi per discutere come possiamo migliorare l'efficienza del tuo processo e la qualità dei materiali!

Guida Visiva

Prodotti correlati

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- In che modo il riscaldamento a induzione garantisce la precisione nei processi di produzione? Ottieni un controllo termico e una ripetibilità superiori

- Quali sono le applicazioni della pressatura a caldo? Ottenere le massime prestazioni del materiale

- Qual è il processo di pressatura a caldo? Una guida per ottenere una densità del materiale superiore

- Quale ruolo svolge la tecnologia di Pressatura a Caldo Sottovuoto nel settore automobilistico? Potenziare le batterie dei veicoli elettrici, la sicurezza e l'efficienza

- Quali sono le principali applicazioni della pressatura a caldo sotto vuoto? Creare materiali densi e puri per industrie esigenti