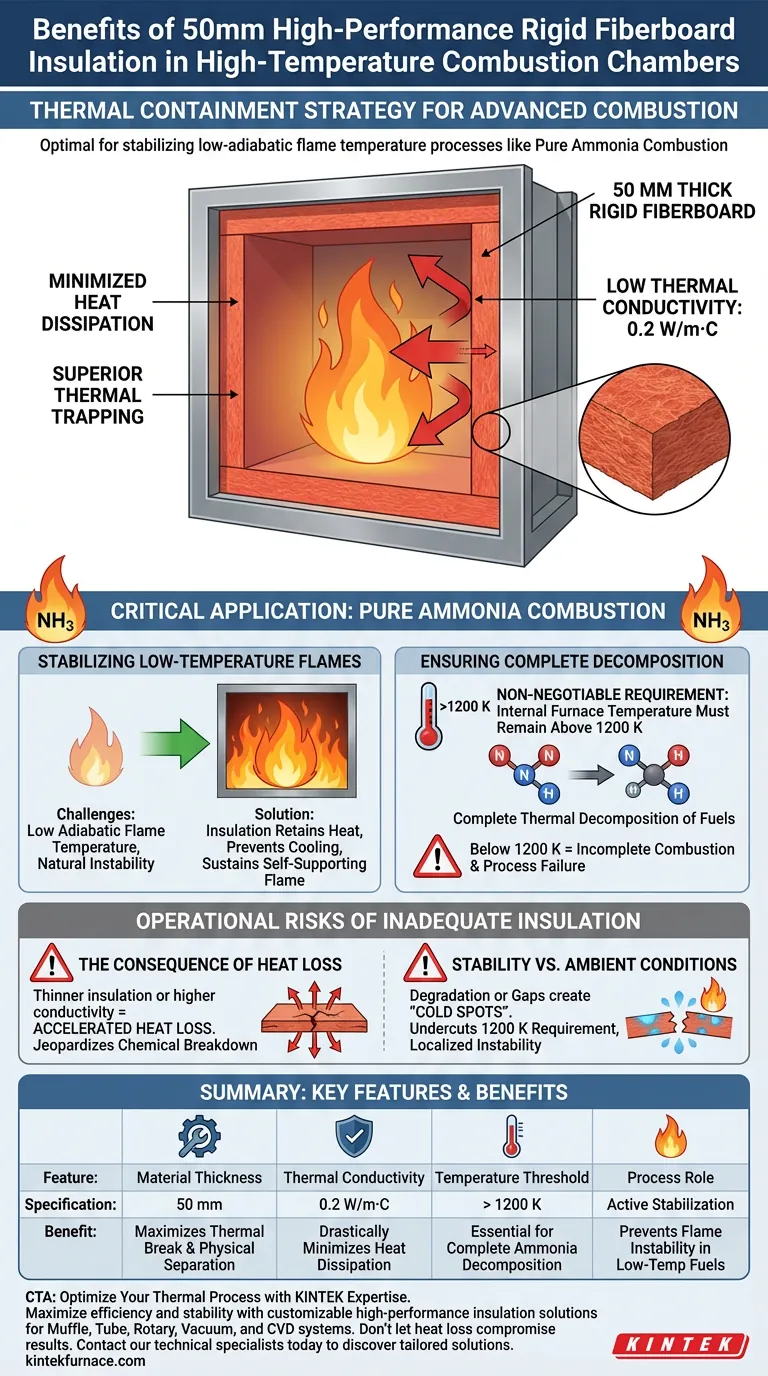

L'utilizzo di fibra rigida ad alte prestazioni di 50 mm di spessore funge da vitale strategia di contenimento termico nelle camere di combustione avanzate. Il suo vantaggio principale è fornire una conducibilità termica eccezionalmente bassa di 0,2 W/m·C, che minimizza drasticamente la dissipazione di calore nell'ambiente circostante. Intrappolando efficacemente l'energia termica, questo rivestimento isolante stabilizza i processi di combustione che sono naturalmente inclini all'instabilità a causa delle basse temperature adiabatiche di fiamma.

Il valore fondamentale di questa configurazione isolante è la sua capacità di sostenere temperature interne del forno superiori alla soglia critica di 1200 K. Questo è un requisito non negoziabile per la completa decomposizione termica di combustibili con basse temperature di fiamma, come l'ammoniaca pura.

La Meccanica della Stabilità Termica

Minimizzare la Conducibilità Termica

La caratteristica distintiva di questa fibra è la sua conducibilità termica di 0,2 W/m·C.

Nell'ingegneria delle alte temperature, questo basso valore agisce come una formidabile barriera contro il trasferimento di calore. Impedisce la rapida equalizzazione della temperatura tra l'interno del forno e l'ambiente esterno.

Il Ruolo dello Spessore

Sebbene le proprietà del materiale siano fondamentali, lo spessore di 50 mm è ugualmente critico per le prestazioni del sistema.

Questo spessore specifico garantisce una separazione fisica sufficiente per massimizzare il potenziale isolante del materiale. Crea un robusto ponte termico che riduce significativamente il tasso di dispersione di calore durante il funzionamento.

Applicazione Critica: Combustione di Ammoniaca Pura

Stabilizzare Fiamme a Bassa Temperatura

Alcuni combustibili, come l'ammoniaca pura, sono caratterizzati da basse temperature adiabatiche di fiamma.

A differenza degli idrocarburi standard, questi combustibili faticano a sostenere una fiamma autosufficiente senza assistenza. L'isolamento compensa questo aspetto trattenendo il calore generato, impedendo che l'ambiente di combustione si raffreddi efficacemente.

Garantire la Completa Decomposizione

Per ottenere la completa decomposizione termica delle molecole di ammoniaca, l'ambiente deve mantenere un pavimento termico specifico.

Il rivestimento in fibra da 50 mm garantisce che la temperatura interna del forno rimanga rigorosamente superiore a 1200 K. Senza questa ritenzione termica, la temperatura scenderebbe al di sotto di questa soglia, portando a una combustione incompleta e a un potenziale fallimento del processo.

Comprendere i Rischi Operativi

La Conseguenza della Dispersione di Calore

Il principale rischio in questi sistemi è sottovalutare la sensibilità del combustibile alle cadute di temperatura.

Se l'isolamento è più sottile di 50 mm o possiede una conducibilità maggiore, la dispersione di calore accelererà. Nel contesto della combustione dell'ammoniaca, questo non si limita a ridurre l'efficienza; mette a repentaglio la decomposizione chimica del combustibile stesso.

Stabilità vs. Condizioni Ambientali

La dipendenza da un isolamento ad alte prestazioni significa che il sistema dipende fortemente dall'integrità del rivestimento.

Qualsiasi degrado della fibra o lacune nell'installazione creeranno "punti freddi". Queste brecce minano efficacemente il requisito dei 1200 K, portando a instabilità localizzata all'interno della camera di combustione.

Fare la Scelta Giusta per il Tuo Progetto

La fibra rigida ad alte prestazioni non è semplicemente un rivestimento passivo; è un componente attivo nella stabilizzazione del processo.

- Se il tuo focus principale è la Combustione di Ammoniaca Pura: Devi assicurarti che il rivestimento mantenga temperature >1200 K per garantire la completa decomposizione molecolare.

- Se il tuo focus principale è l'Efficienza Energetica: Dai priorità allo spessore di 50 mm per minimizzare la dispersione di calore nell'ambiente e massimizzare la ritenzione termica.

Scegliendo le corrette specifiche di isolamento, trasformerai la gestione termica da una caratteristica di sicurezza a un abilitatore di processo.

Tabella Riassuntiva:

| Caratteristica | Specifiche/Impatto | Vantaggio |

|---|---|---|

| Spessore del Materiale | 50 mm | Massimizza il ponte termico e la separazione fisica |

| Conducibilità Termica | 0,2 W/m·C | Minimizza drasticamente la dissipazione di calore |

| Soglia di Temperatura | > 1200 K | Essenziale per la completa decomposizione dell'ammoniaca |

| Ruolo nel Processo | Stabilizzazione Attiva | Previene l'instabilità della fiamma in combustibili a bassa temperatura |

Ottimizza il Tuo Processo Termico con l'Esperienza KINTEK

Massimizza l'efficienza e la stabilità del processo del tuo laboratorio con soluzioni di isolamento ad alte prestazioni. Supportata da ricerca e sviluppo esperti e da una produzione di livello mondiale, KINTEK offre una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, insieme ad altri forni da laboratorio ad alta temperatura, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di decomposizione termica e combustione.

Non lasciare che la dispersione di calore comprometta i tuoi risultati. Contatta oggi stesso i nostri specialisti tecnici per scoprire come i nostri sistemi su misura per alte temperature possono garantire la precisione e la stabilità che la tua ricerca richiede.

Guida Visiva

Riferimenti

- Lizhen Qin, Dong-Hoon Shin. Swirling Flameless Combustion of Pure Ammonia Fuel. DOI: 10.3390/en18123104

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno ad atmosfera inerte controllata con azoto da 1200℃

Domande frequenti

- Quali sono le proprietà uniche degli elementi riscaldanti in carburo di silicio? Vantaggi chiave per prestazioni ad alta temperatura

- Cos'è il carburo di silicio (SiC) e perché viene utilizzato per gli elementi riscaldanti? Sblocca l'efficienza ad alta temperatura

- Quali sono i materiali comuni utilizzati per gli elementi riscaldanti nei forni sottovuoto? Scegli l'elemento giusto per il tuo processo

- Perché i riscaldatori a infrarossi in ceramica sono considerati ecologici? Scopri soluzioni di riscaldamento pulite ed efficienti

- Quali sono i vantaggi in termini di efficienza energetica degli elementi riscaldanti in SIC? Aumenta la produttività e riduci i costi

- Quali sono i vantaggi degli elementi riscaldanti in MoSi2 in termini di capacità di temperatura? Prestazioni in altissima temperatura senza pari

- In quali settori sono comunemente usati gli elementi riscaldanti in ceramica? Scopri le loro applicazioni versatili

- Quali sono i principali vantaggi dei tubi di quarzo nelle applicazioni ad alta temperatura? Ottieni precisione e purezza in condizioni di calore estremo