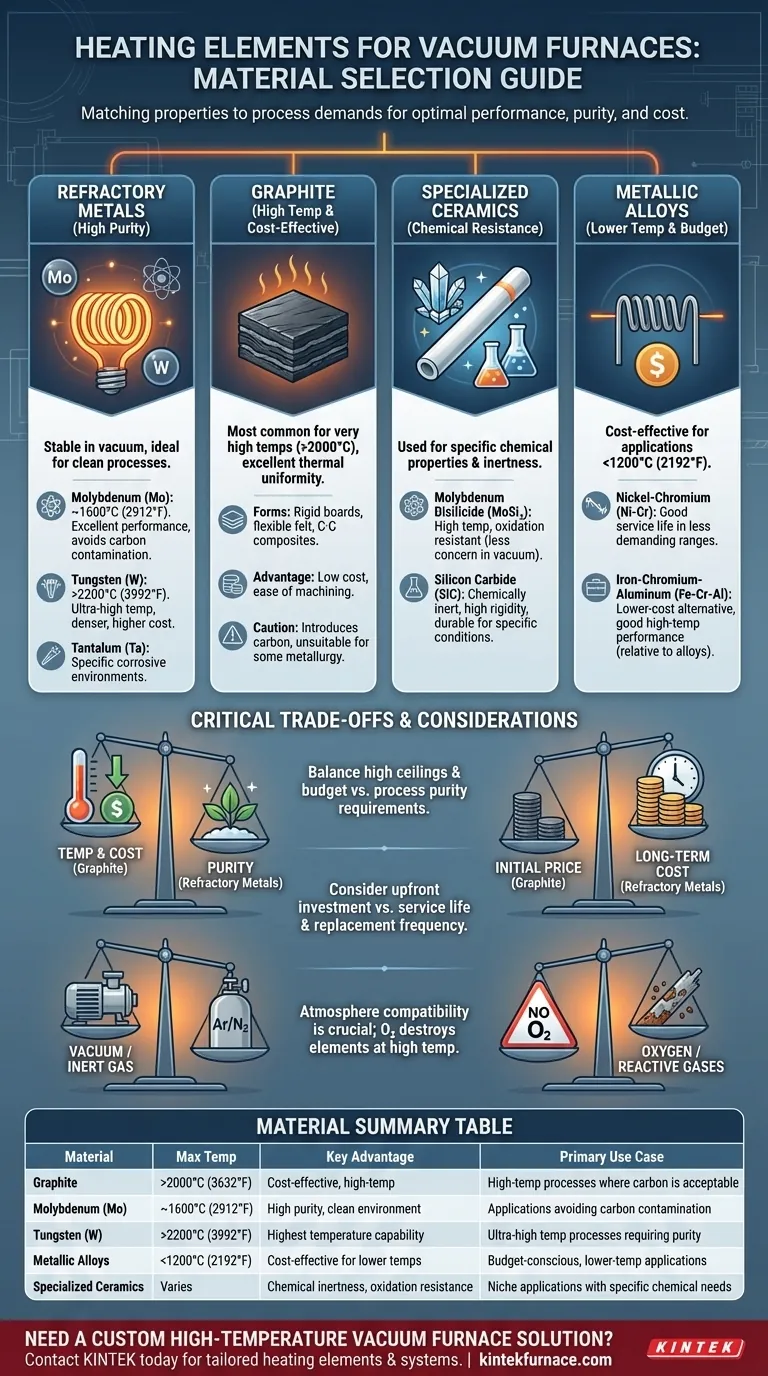

La scelta di un materiale per l'elemento riscaldante in un forno sottovuoto è regolata da un principio semplice: abbinare le proprietà del materiale alle esigenze del processo. I materiali più comuni rientrano in due categorie principali: metalli refrattari, come molibdeno e tungsteno, preferiti per processi ad alta purezza; e grafite, che è lo standard per applicazioni a temperature molto elevate in cui la presenza di carbonio è accettabile. Ceramiche specializzate e leghe metalliche servono requisiti più di nicchia.

La selezione di un elemento riscaldante non è una scelta isolata; definisce l'intera capacità operativa del forno. La tua decisione tra elementi metallici e non metallici determinerà la temperatura raggiungibile, la purezza del processo e i costi operativi a lungo termine.

Le Categorie di Materiali Principali

Per capire quale elemento sia giusto per un dato compito, è essenziale scomporre i principali gruppi di materiali e le loro caratteristiche intrinseche in un ambiente sottovuoto.

Metalli Refrattari (Molibdeno e Tungsteno)

I metalli refrattari sono il cavallo di battaglia per applicazioni sottovuoto pulite e ad alta temperatura. Sono definiti da punti di fusione estremamente elevati e stabilità nel vuoto.

Il Molibdeno (Mo) è l'elemento metallico refrattario più comune. Offre prestazioni eccellenti per processi fino a circa 1600°C (2912°F) ed è ideale per applicazioni in cui la contaminazione da carbonio deve essere evitata.

Il Tungsteno (W) è utilizzato quando le temperature devono superare i limiti del molibdeno, capace di operare fino a 2200°C (3992°F) o anche di più. È più denso e tipicamente più costoso del molibdeno.

Il Tantalio (Ta) è un'altra opzione, spesso utilizzata in ambienti corrosivi specifici, ma è meno comune del molibdeno o del tungsteno per le applicazioni di riscaldamento generali a causa del suo costo.

Grafite

La grafite è il materiale più diffuso per i forni sottovuoto ad altissima temperatura, spesso utilizzata per applicazioni superiori a 2000°C (3632°F).

I suoi principali vantaggi sono il basso costo, la facilità di lavorazione e l'estrema capacità di raggiungere alte temperature. Gli elementi in grafite hanno anche un'eccellente uniformità termica.

Questi elementi sono disponibili in varie forme, inclusi pannelli rigidi di grafite, feltro di grafite flessibile o compositi durevoli carbonio-carbonio.

Ceramiche Specializzate

Gli elementi ceramici sono utilizzati quando sono richieste proprietà chimiche specifiche, come un'estrema resistenza all'ossidazione o all'interazione con i materiali del processo.

Il Disilicuro di Molibdeno (MoSi₂) è un composito ceramico che può operare ad alte temperature e offre un'eccellente resistenza all'ossidazione, sebbene questo sia meno rilevante in un vuoto adeguato.

Il Carburo di Silicio (SiC) è noto per la sua inerzia chimica e l'elevata rigidità. È una scelta durevole per condizioni atmosferiche specifiche o quando gli elementi metallici non sono adatti.

Leghe Metalliche

Per le applicazioni sottovuoto a temperature più basse, tipicamente inferiori a 1200°C (2192°F), le leghe resistenti tradizionali rappresentano una soluzione economicamente vantaggiosa.

Le leghe Nichel-Cromo (Ni-Cr) sono duttili e offrono una buona durata di servizio negli intervalli di temperatura meno impegnativi.

Le leghe Ferro-Cromo-Alluminio (Fe-Cr-Al) presentano un'alternativa meno costosa alle Ni-Cr con buone prestazioni ad alta temperatura, sebbene ancora ben al di sotto di quelle dei metalli refrattari o della grafite.

Comprendere i Compromessi Critici

La scelta di un elemento riscaldante implica il bilanciamento di priorità concorrenti. La tua decisione avrà un impatto diretto sulle prestazioni, sulla longevità e sul costo operativo del forno.

Temperatura vs. Purezza del Processo

Questo è il compromesso più fondamentale. La grafite offre i soffitti di temperatura più alti al costo più basso, ma può introdurre carbonio nell'atmosfera del processo, il che è inaccettabile per molte applicazioni metallurgiche.

I metalli refrattari forniscono un ambiente di riscaldamento eccezionalmente pulito, garantendo un'elevata purezza del prodotto. Tuttavia, sono più costosi e hanno limiti di temperatura pratici.

Costo di Proprietà

Il prezzo di acquisto iniziale è solo una parte dell'equazione. Gli elementi in grafite possono essere meno costosi inizialmente, ma possono essere più fragili e richiedere sostituzioni più frequenti a seconda dei cicli di processo.

Gli elementi in metallo refrattario spesso hanno una vita utile più lunga in un vuoto pulito e stabile, giustificando il loro investimento iniziale più elevato. La loro efficienza e durata contribuiscono a un costo di proprietà a lungo termine inferiore.

Compatibilità con l'Atmosfera

Tutti i materiali comuni per elementi riscaldanti sono progettati per l'uso sottovuoto o in atmosfera di gas inerte. L'introduzione di ossigeno o gas reattivi ad alte temperature li distruggerà.

La grafite si ossida rapidamente in gas se si perde il vuoto alla temperatura. Anche i metalli refrattari sono altamente suscettibili all'ossidazione, il che li rende fragili e inclini al cedimento.

Manutenzione e Installazione

Gli elementi in grafite sono tipicamente collegati tramite ponti in grafite imbullonati, mentre gli elementi metallici sono saldati o fissati meccanicamente. Entrambi sono montati su isolatori ceramici ad alta purezza.

La contaminazione di questi isolatori con polvere di carbonio (dalla grafite) o vapori metallici condensati può creare cortocircuiti elettrici. Una pulizia regolare e una manipolazione attenta sono fondamentali per un funzionamento affidabile.

Selezione dell'Elemento Giusto per la Tua Applicazione

La tua scelta dovrebbe essere guidata dal tuo requisito di processo più importante.

- Se la tua attenzione principale è la temperatura massima e l'efficienza dei costi: La grafite è la scelta predefinita, a condizione che il potenziale di trasferimento di carbonio sia accettabile per il tuo processo.

- Se la tua attenzione principale è l'alta purezza e un ambiente di processo pulito: I metalli refrattari come il molibdeno (fino a 1600°C) o il tungsteno (per temperature più elevate) sono l'opzione superiore.

- Se la tua attenzione principale è un ambiente chimico specifico o la resistenza alla corrosione: Dovrebbe essere studiata la ceramica specializzata come il Disilicuro di Molibdeno (MoSi₂) per le sue proprietà uniche.

- Se la tua attenzione principale sono applicazioni a temperatura più bassa (sotto i 1200°C) con un budget limitato: Le leghe metalliche come Fe-Cr-Al offrono una soluzione pratica e affidabile.

Allineando le proprietà fondamentali dell'elemento riscaldante con i tuoi obiettivi operativi specifici, assicuri l'affidabilità a lungo termine e il successo della tua lavorazione termica.

Tabella Riassuntiva:

| Materiale | Temperatura Max | Vantaggio Chiave | Caso d'Uso Principale |

|---|---|---|---|

| Grafite | > 2000°C (3632°F) | Conveniente, alta temperatura | Processi ad alta temperatura dove il carbonio è accettabile |

| Molibdeno (Mo) | ~1600°C (2912°F) | Alta purezza, ambiente pulito | Applicazioni che evitano la contaminazione da carbonio |

| Tungsteno (W) | > 2200°C (3992°F) | Capacità di temperatura più elevata | Processi ad altissima temperatura che richiedono purezza |

| Leghe Metalliche | < 1200°C (2192°F) | Conveniente per temperature più basse | Applicazioni a temperatura più bassa e attente al budget |

| Ceramiche Specializzate | Variabile | Inerzia chimica, resistenza all'ossidazione | Applicazioni di nicchia con esigenze chimiche specifiche |

Hai bisogno di un forno sottovuoto ad alta temperatura con l'elemento riscaldante perfetto?

La selezione dell'elemento riscaldante giusto è fondamentale per il successo del tuo processo. KINTEK sfrutta eccezionali capacità di R&S e produzione interna per fornire a diversi laboratori soluzioni avanzate per forni ad alta temperatura.

La nostra linea di prodotti, che include Forni a Muffola, a Tubo, Rotativi, Sottovuoto e a Gas, e Sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita. Possiamo progettare con precisione l'elemento riscaldante e il sistema del forno per soddisfare i tuoi requisiti unici di temperatura, purezza e budget.

Lascia che ti aiutiamo a raggiungere prestazioni e affidabilità ottimali. Contatta oggi i nostri esperti per discutere della tua applicazione e ricevere una soluzione su misura.

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza