Alla sua base, il carburo di silicio (SiC) è un composto ceramico artificiale di silicio e carbonio, rinomato per la sua estrema durezza. Viene utilizzato per gli elementi riscaldanti elettrici perché combina in modo unico un'elevata tolleranza alle temperature fino a 1600°C, un eccellente trasferimento di calore e le proprietà elettriche necessarie per generare calore in modo efficiente e affidabile in ambienti industriali esigenti.

La decisione di utilizzare elementi riscaldanti in carburo di silicio è una scelta strategica per le applicazioni ad alta temperatura. Sebbene offrano prestazioni superiori e un riscaldamento rapido, il loro principale compromesso è un graduale aumento della resistenza elettrica nel tempo, che richiede sistemi di controllo della potenza specializzati per la gestione.

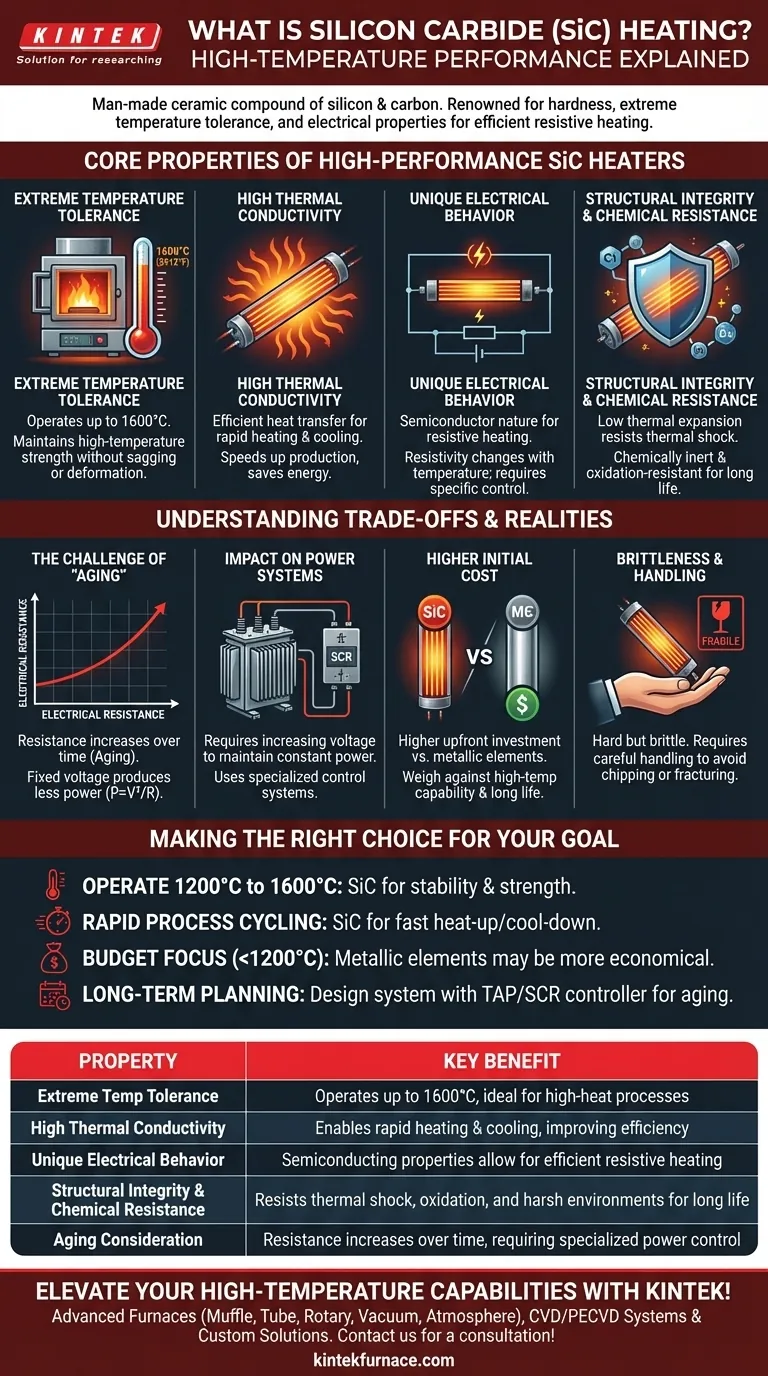

Le proprietà fondamentali di un riscaldatore ad alte prestazioni

Per capire perché il SiC è un materiale di riferimento per i forni ad alta temperatura, dobbiamo esaminare la sua specifica combinazione di proprietà fisiche. Ognuna risolve una sfida critica nel riscaldamento industriale.

Estrema tolleranza alla temperatura

Gli elementi in carburo di silicio possono funzionare a temperature del forno fino a 1600°C (2912°F). Questo supera di gran lunga i limiti della maggior parte degli elementi riscaldanti metallici, aprendo a processi che richiedono calore intenso.

La sua resistenza alle alte temperature assicura che mantenga la sua integrità strutturale senza cedimenti o deformazioni sotto il proprio peso quando è caldo.

Elevata conduttività termica

Il SiC trasferisce il calore in modo molto efficiente. Questa proprietà significa che l'energia generata all'interno dell'elemento viene rapidamente e uniformemente irradiata nella camera del forno.

Il vantaggio pratico è la rapidità di riscaldamento e raffreddamento. Questo accelera i cicli di produzione, risparmia energia e consente un controllo più preciso della temperatura sul materiale da riscaldare.

Comportamento elettrico unico

Il SiC è un semiconduttore, il che significa che conduce l'elettricità, ma non così liberamente come un metallo. Questa resistenza intrinseca è ciò che genera calore quando una corrente lo attraversa (riscaldamento resistivo).

La sua resistività cambia anche con la temperatura. Questa caratteristica è un fattore critico nella progettazione dell'alimentazione e del sistema di controllo.

Integrità strutturale e resistenza chimica

Il SiC ha una bassa espansione termica, il che significa che non si espande o si contrae molto quando viene riscaldato e raffreddato. Questo riduce drasticamente lo stress interno, rendendolo altamente resistente agli shock termici e alle fessurazioni per molti cicli.

Inoltre, è chimicamente inerte e resistente all'ossidazione, consentendo una lunga durata anche in atmosfere di forno aggressive o reattive.

Comprendere i compromessi e le realtà

Nessun materiale è perfetto. Le eccezionali prestazioni del SiC comportano specifiche considerazioni operative che sono fondamentali per qualsiasi utente.

La sfida dell'"invecchiamento"

La caratteristica più significativa degli elementi in SiC è che la loro resistenza elettrica aumenta nel tempo. Questo processo è noto come invecchiamento.

Man mano che l'elemento invecchia e la sua resistenza aumenta, una tensione fissa produrrà sempre meno potenza (e quindi meno calore), secondo la formula P = V²/R.

L'impatto sui sistemi di alimentazione

Per compensare l'invecchiamento, l'alimentazione deve essere in grado di fornire una tensione crescente durante la vita dell'elemento per mantenere una potenza costante.

Questo viene tipicamente realizzato con un trasformatore a prese multiple che consente di passare a una presa di tensione più alta man mano che l'elemento invecchia, o con un sofisticato controllore di potenza SCR (Silicon Controlled Rectifier).

Costo iniziale più elevato

Gli elementi in SiC e i sistemi di controllo della potenza richiesti rappresentano un investimento iniziale più elevato rispetto agli elementi riscaldanti metallici standard come il Kanthal (FeCrAl).

Questo costo deve essere bilanciato con le loro maggiori capacità di temperatura, la maggiore durata in applicazioni esigenti e il potenziale di maggiore efficienza energetica.

Fragilità e manipolazione

Come altre ceramiche, gli elementi in SiC sono duri ma fragili. Devono essere maneggiati con cura durante l'installazione e la manutenzione per evitare scheggiature o fratture, che porterebbero a un guasto immediato.

Fare la scelta giusta per il tuo obiettivo

La tua decisione dovrebbe basarsi su una valutazione chiara dei requisiti del tuo processo, del budget e delle capacità operative.

- Se il tuo obiettivo principale è operare a temperature da 1200°C a 1600°C: il SiC è una delle scelte migliori e più affidabili disponibili per la sua stabilità e resistenza in questo intervallo.

- Se il tuo obiettivo principale è un ciclo di processo rapido: l'elevata conduttività termica del SiC consente tempi di riscaldamento e raffreddamento rapidi che possono migliorare significativamente la produttività.

- Se il tuo obiettivo principale è il budget e operi al di sotto dei 1200°C: gli elementi metallici tradizionali sono spesso una soluzione più economica e semplice.

- Se il tuo obiettivo principale è la pianificazione operativa a lungo termine: devi progettare il tuo sistema con un trasformatore a prese o un controllore SCR specificamente per gestire l'invecchiamento prevedibile degli elementi in SiC.

In definitiva, la scelta del carburo di silicio è un investimento nella capacità ad alta temperatura che ripaga se gestito correttamente.

Tabella riassuntiva:

| Proprietà | Vantaggio chiave |

|---|---|

| Estrema tolleranza alla temperatura | Funziona fino a 1600°C, ideale per processi ad alto calore |

| Elevata conduttività termica | Consente riscaldamento e raffreddamento rapidi, migliorando l'efficienza |

| Comportamento elettrico unico | Le proprietà semiconduttrici consentono un riscaldamento resistivo efficiente |

| Integrità strutturale e resistenza chimica | Resiste agli shock termici, all'ossidazione e agli ambienti aggressivi per una lunga durata |

| Considerazione sull'invecchiamento | La resistenza aumenta nel tempo, richiedendo un controllo di potenza specializzato |

Eleva le capacità ad alta temperatura del tuo laboratorio con KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo soluzioni avanzate come forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra profonda personalizzazione garantisce una perfetta aderenza alle tue esigenze sperimentali uniche, migliorando l'efficienza e l'affidabilità. Pronto a ottimizzare i tuoi processi di riscaldamento? Contattaci oggi per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata