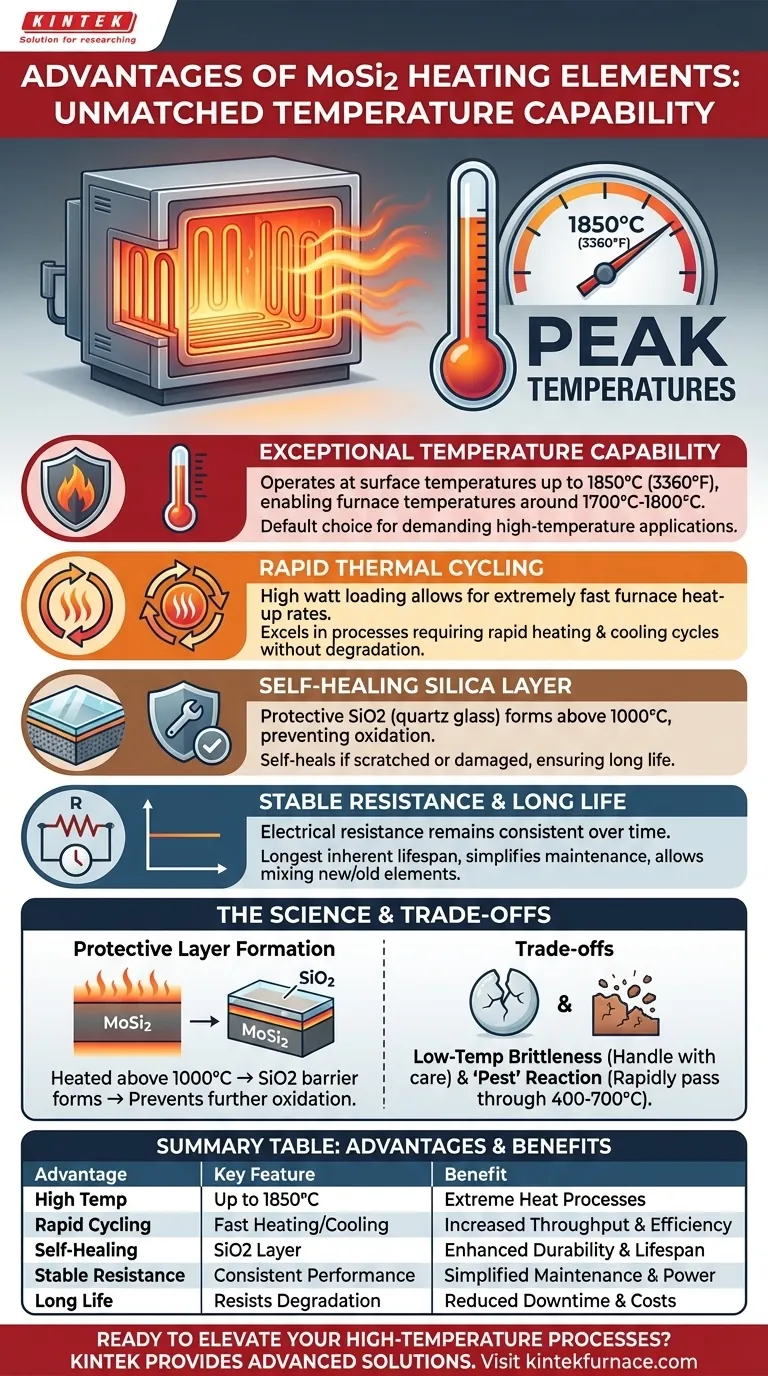

Da un punto di vista tecnico, gli elementi riscaldanti in disilicuro di molibdeno (MoSi2) sono definiti dalla loro eccezionale capacità di temperatura. Possono operare a temperature superficiali fino a 1850°C (3360°F), collocandoli tra gli elementi riscaldanti elettrici con la valutazione più alta disponibile e rendendoli la scelta predefinita per le applicazioni in forni ad alta temperatura più esigenti.

Il vantaggio principale del MoSi2 non è solo la sua temperatura di picco, ma la sua capacità di ciclare in modo affidabile e rapido a tali temperature durante una lunga vita utile. Questa prestazione è dovuta a uno strato protettivo di vetro di silice autoriparante che si forma sulla superficie dell'elemento, consentendo un funzionamento costante in ambienti industriali e di laboratorio esigenti.

La Scienza Dietro le Prestazioni ad Alta Temperatura

Le proprietà uniche del MoSi2 sono direttamente legate alla sua chimica dei materiali quando esposto al calore e all'ossigeno. Comprendere questo è fondamentale per capire il suo valore.

Formazione dello Strato Protettivo di Silice

Quando un elemento in MoSi2 viene riscaldato sopra i 1000°C in un'atmosfera ossidante, sulla sua superficie si forma un sottile strato non poroso di vetro di quarzo (SiO2).

Questo strato è cruciale. Agisce come una barriera protettiva, prevenendo un'ulteriore ossidazione del materiale di base sottostante anche a temperature estreme. Se lo strato viene graffiato o danneggiato, si "ripara" efficacemente man mano che il MoSi2 esposto si riossida, ripristinando il rivestimento protettivo.

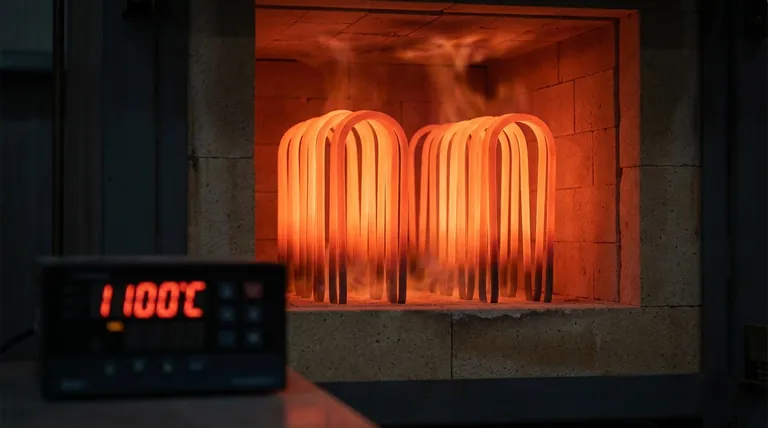

Temperature Operative di Picco

Gli elementi standard in MoSi2 sono classificati per il funzionamento continuo a temperature dell'elemento comprese tra 1700°C e 1800°C, consentendo temperature della camera del forno intorno ai 1600°C - 1700°C.

Le leghe speciali possono spingere questo limite ancora più in là, raggiungendo temperature dell'elemento di 1850°C o, in alcuni casi, fino a 1900°C per applicazioni specifiche.

Elevato Carico di Wattaggio e Riscaldamento Rapido

Gli elementi in MoSi2 possono sopportare densità di potenza molto elevate, ovvero un elevato carico di wattaggio. Ciò significa che una grande quantità di energia può essere immessa attraverso un elemento relativamente piccolo.

Il vantaggio pratico è una velocità di riscaldamento del forno estremamente rapida. Questa capacità è essenziale per i processi che richiedono cicli termici rapidi.

Vantaggi Operativi Chiave

La capacità di alta temperatura del MoSi2 è supportata da diverse altre proprietà che lo rendono una scelta pratica e affidabile.

Durabilità nel Ciclo Termico

A differenza di molti elementi ceramici che possono essere stressati o danneggiati da rapidi cambiamenti di temperatura, gli elementi in MoSi2 eccellono in queste condizioni. Possono essere riscaldati e raffreddati rapidamente e ripetutamente senza una significativa degradazione delle loro proprietà meccaniche o elettriche.

Resistenza Elettrica Stabile

La resistenza elettrica del MoSi2 rimane relativamente stabile durante la sua lunga vita utile. Questo è un significativo vantaggio operativo.

Ciò significa che l'erogazione di potenza rimane costante e prevedibile. Consente inoltre la connessione di elementi nuovi e vecchi nello stesso circuito senza problemi, semplificando la manutenzione.

Longevità e Facilità di Manutenzione

Lo strato protettivo autoriparante conferisce agli elementi in MoSi2 la vita utile intrinseca più lunga di tutti gli elementi riscaldanti metallici o ceramici.

Inoltre, i singoli elementi possono spesso essere sostituiti senza la necessità di raffreddare completamente il forno, il che riduce drasticamente i tempi di fermo della produzione.

Comprendere i Compromessi

Nessun materiale è perfetto. Le eccezionali prestazioni ad alta temperatura del MoSi2 comportano requisiti di gestione specifici a temperature più basse.

Fragilità a Bassa Temperatura

A temperatura ambiente, gli elementi in MoSi2 sono fragili, simili a un pezzo di ceramica. Devono essere maneggiati con molta cura durante l'installazione per evitare la rottura. Acquistano duttilità solo ad altissime temperature.

La Reazione "Pest"

Se mantenuto per periodi prolungati in un intervallo di temperatura compreso tra 400 e 700°C, il MoSi2 può subire una forma di ossidazione accelerata nota come "disintegrazione da parassiti" (pest disintegration). Ciò può causare la sbriciolatura dell'elemento in polvere. Per questo motivo, i forni che utilizzano elementi in MoSi2 dovrebbero essere programmati per attraversare questa zona di temperatura il più rapidamente possibile.

Fare la Scelta Giusta per la Tua Applicazione

La scelta di un elemento riscaldante dipende interamente dai requisiti del tuo processo. Il MoSi2 offre prestazioni senza pari all'estremità superiore dello spettro di temperatura.

- Se il tuo obiettivo principale è raggiungere le temperature di processo più alte possibili (oltre 1600°C): gli elementi in MoSi2 sono lo standard del settore grazie al loro soffitto di temperatura e stabilità senza pari.

- Se il tuo obiettivo principale è il ciclo di processo rapido e l'alta produttività: la capacità del MoSi2 di gestire rapidi cambiamenti termici senza degradazione lo rende superiore alla maggior parte degli altri tipi di elementi.

- Se il tuo obiettivo principale è il tempo di attività operativa e la bassa manutenzione: la lunga vita utile e la possibilità di sostituire singoli elementi caldi riducono drasticamente i tempi di fermo del forno.

Comprendendo sia i suoi punti di forza in alta temperatura senza pari sia i suoi requisiti di gestione specifici, puoi sfruttare efficacemente la tecnologia MoSi2 per raggiungere i tuoi obiettivi di lavorazione termica più impegnativi.

Tabella Riassuntiva:

| Vantaggio | Caratteristica Chiave | Beneficio |

|---|---|---|

| Capacità di Alta Temperatura | Funziona fino a 1850°C | Ideale per processi a calore estremo |

| Ciclo Termico Rapido | Gestisce riscaldamento/raffreddamento veloci | Aumenta la produttività e l'efficienza |

| Strato di Silice Autoriparante | Forma un rivestimento protettivo di SiO2 | Migliora la durata e la vita utile |

| Resistenza Elettrica Stabile | Prestazioni costanti nel tempo | Semplifica la manutenzione e il controllo della potenza |

| Lunga Vita Utile | Resiste alla degradazione nel ciclo termico | Riduce i tempi di fermo e i costi di sostituzione |

Pronto a elevare i tuoi processi ad alta temperatura con elementi riscaldanti MoSi2 affidabili? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate come forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce che soddisfiamo precisamente le tue esigenze sperimentali uniche, aumentando efficienza e prestazioni. Contattaci oggi per discutere come le nostre soluzioni per forni su misura possono avvantaggiare il tuo laboratorio!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Qual è l'intervallo di temperatura per gli elementi riscaldanti in carburo di silicio? Sblocca prestazioni ad alta temperatura da 600°C a 1625°C

- Quali parametri specifica lo standard CEI per gli elementi riscaldanti? Garantire sicurezza e prestazioni

- Quali sono le caratteristiche operative degli elementi riscaldanti in SiC? Massimizzare le prestazioni ad alta temperatura e l'efficienza

- Quali sono i vantaggi degli elementi riscaldanti in carburo di silicio nei forni dentali? Migliorare la qualità di sinterizzazione della zirconia

- Quali intervalli di temperatura sono raccomandati per gli elementi riscaldanti in SiC rispetto a quelli in MoSi2? Ottimizza le prestazioni del tuo forno