Al suo livello più fondamentale, il riscaldamento a induzione richiede solo due cose per verificarsi: un campo magnetico variabile e un materiale elettricamente conduttivo posto all'interno di tale campo. L'interazione tra questi due elementi è ciò che genera calore direttamente all'interno del materiale senza alcun contatto fisico dalla fonte di calore.

Sebbene i requisiti di base siano semplici, l'efficacia del riscaldamento a induzione dipende da una precisa comprensione della fisica sottostante. Non si tratta solo di avere i due componenti, ma di controllare l'interazione tra la frequenza del campo magnetico e le proprietà del materiale target.

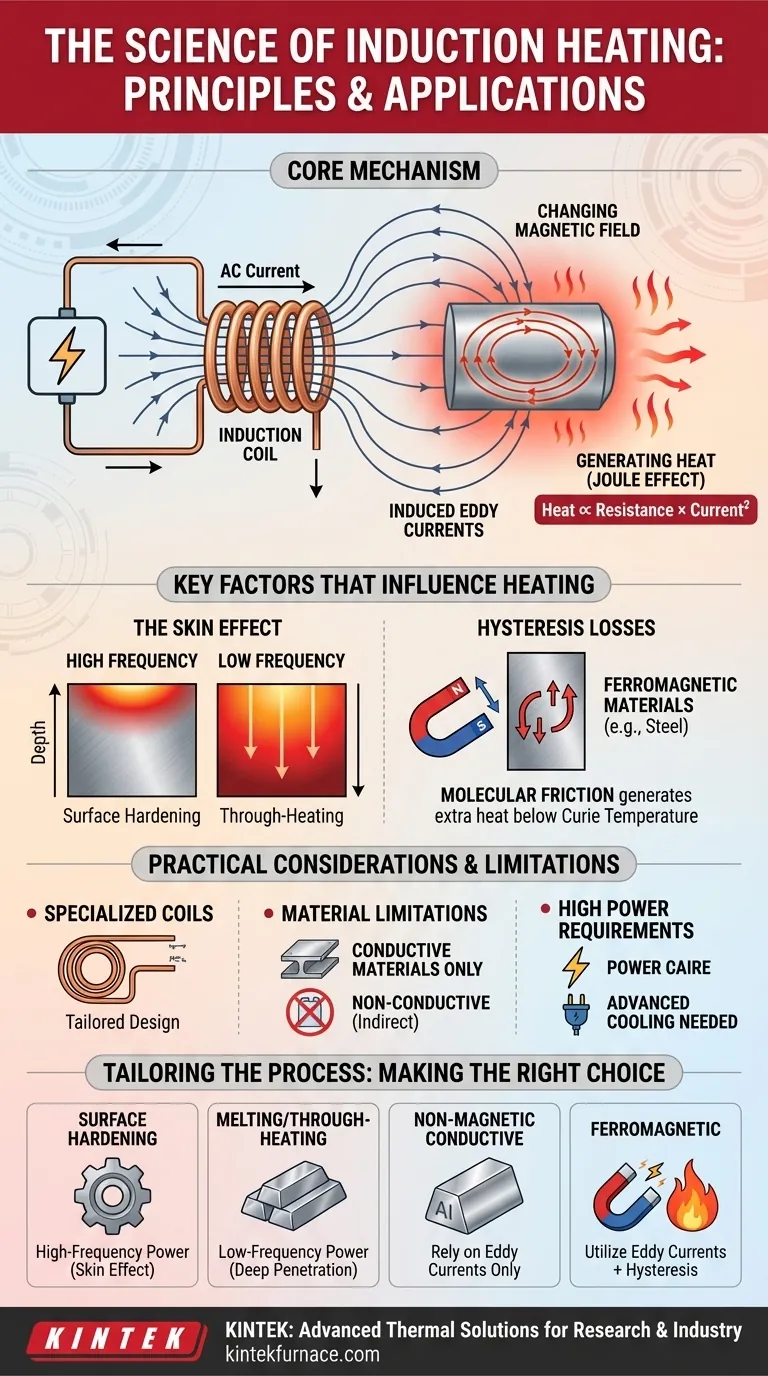

Il Meccanismo Fondamentale: Come l'Induzione Genera Calore

Per comprendere il riscaldamento a induzione, dobbiamo esaminare la sequenza di fenomeni fisici che convertono l'energia elettrica in energia termica all'interno di un pezzo.

Principio 1: Creazione di un Campo Magnetico Variabile

Il processo inizia con una bobina di induzione, tipicamente fatta di tubi di rame attraverso i quali scorre il liquido di raffreddamento. Una corrente alternata (CA) ad alta frequenza viene fatta passare attraverso questa bobina.

Questa corrente CA crea un campo magnetico potente e rapidamente variabile nello spazio intorno e all'interno della bobina, come descritto dalla Legge di Faraday dell'Induzione.

Principio 2: Induzione di Correnti Parassite

Quando un pezzo elettricamente conduttivo viene posto all'interno di questo campo magnetico, il campo induce correnti elettriche circolanti all'interno del materiale. Queste sono note come correnti parassite.

Queste correnti parassite rispecchiano il modello alternato della corrente nella bobina, scorrendo in anelli chiusi all'interno del pezzo.

Principio 3: Generazione di Calore (Effetto Joule)

Il materiale del pezzo ha una resistenza elettrica naturale. Man mano che le correnti parassite indotte fluiscono contro questa resistenza, generano calore intenso.

Questo fenomeno è noto come effetto Joule. Il calore prodotto è proporzionale alla resistenza del materiale e al quadrato della corrente, trasformando il pezzo nella sua stessa fonte di calore.

Fattori Chiave Che Influenzano il Riscaldamento

I due requisiti di base sono solo il punto di partenza. Diversi altri fattori determinano come e dove il materiale si riscalda, il che è fondamentale per le applicazioni pratiche.

L'Effetto Pelle: Riscaldamento dall'Esterno all'Interno

Le correnti parassite indotte non fluiscono uniformemente attraverso il materiale. Ad alte frequenze, tendono a concentrarsi vicino alla superficie del pezzo. Questo è noto come effetto pelle.

Questo principio è cruciale per applicazioni come l'indurimento superficiale, dove si desidera riscaldare solo lo strato esterno di una parte metallica senza influenzarne il nucleo. Frequenze più basse consentono al calore di penetrare più in profondità.

Perdite per Isteresi: Un Vantaggio per i Materiali Magnetici

Per i materiali ferromagnetici come ferro, acciaio e nichel, si verifica un meccanismo di riscaldamento secondario. Le rapide inversioni del campo magnetico causano attrito a livello molecolare poiché i domini magnetici del materiale resistono al cambiamento di direzione.

Questo attrito interno, chiamato perdita per isteresi, genera calore aggiuntivo. Questo effetto scompare una volta che il materiale viene riscaldato oltre la sua temperatura di Curie e perde le sue proprietà magnetiche.

Le Proprietà del Materiale Contano

L'efficienza del riscaldamento a induzione è direttamente legata alle proprietà del pezzo. Materiali con alta resistenza elettrica si riscalderanno più rapidamente grazie all'effetto Joule.

Allo stesso modo, i materiali con alta permeabilità magnetica sperimenteranno un riscaldamento significativo dovuto alle perdite per isteresi, aggiungendosi all'effetto complessivo.

Comprendere i Compromessi Pratici

Sebbene potente, il riscaldamento a induzione non è una soluzione universale. Comporta requisiti e limitazioni ingegneristiche specifici che devono essere considerati.

La Necessità di Bobine Specializzate

La bobina di induzione, o induttore, non è un componente universale. La sua forma, dimensione e numero di spire devono essere attentamente progettati per creare il campo magnetico preciso richiesto per una parte e un'applicazione specifiche.

La progettazione e la produzione di queste bobine possono essere complesse e costose, rappresentando una parte significativa del costo del sistema.

Limitazioni del Materiale

La limitazione più ovvia è che il riscaldamento a induzione funziona direttamente solo su materiali elettricamente conduttivi.

Sebbene i materiali non conduttivi come plastica o ceramica possano talvolta essere riscaldati indirettamente utilizzando un "suscettore" conduttivo che si riscalda e trasferisce calore, il processo non è progettato per essi.

Requisiti di Alta Potenza

La generazione di un campo magnetico potente e ad alta frequenza richiede un'alimentazione CA specializzata. Le alte correnti che fluiscono attraverso le piccole bobine di rame generano anche un calore immenso nella bobina stessa, rendendo necessari sistemi di raffreddamento avanzati per evitarne la fusione.

Fare la Scelta Giusta per la Tua Applicazione

Comprendere questi principi consente di adattare il processo di induzione a un obiettivo industriale o scientifico specifico.

- Se il tuo obiettivo principale è l'indurimento superficiale: Utilizza un'alimentazione ad alta frequenza per sfruttare l'effetto pelle, concentrando il calore sullo strato esterno della parte.

- Se il tuo obiettivo principale è la fusione o il riscaldamento passante di una parte grande: Utilizza una frequenza più bassa per assicurarti che il campo magnetico e il calore risultante penetrino in profondità nel nucleo del materiale.

- Se il tuo obiettivo principale è il riscaldamento di un materiale non magnetico ma conduttivo (come alluminio o rame): Devi fare affidamento interamente su potenti correnti parassite per il riscaldamento, poiché le perdite per isteresi non contribuiranno.

- Se il tuo obiettivo principale è il riscaldamento di un materiale ferromagnetico al di sotto del suo punto di Curie: Puoi beneficiare dell'effetto combinato delle correnti parassite e dell'isteresi, rendendo spesso il processo più efficiente.

Controllando il campo e comprendendo il materiale, puoi trasformare un semplice principio fisico in uno strumento di produzione preciso e potente.

Tabella Riepilogativa:

| Principio | Fattore Chiave | Effetto sul Riscaldamento |

|---|---|---|

| Meccanismo Fondamentale | Campo Magnetico Variabile & Materiale Conduttivo | Genera calore interno tramite correnti parassite (Effetto Joule) |

| Profondità di Riscaldamento | Frequenza della Corrente CA (Effetto Pelle) | Alta frequenza riscalda la superficie; bassa frequenza riscalda il nucleo |

| Impatto del Materiale | Resistività Elettrica & Proprietà Magnetiche | I materiali ferromagnetici ottengono calore extra dalle perdite per isteresi |

| Limitazione Pratica | Conducibilità del Materiale | Riscalda direttamente solo materiali elettricamente conduttivi |

Pronto a Sfruttare la Potenza del Riscaldamento a Induzione di Precisione?

Comprendere la teoria è il primo passo. Implementarla efficacemente nel tuo laboratorio o nella tua linea di produzione richiede attrezzature robuste e affidabili, adattate ai tuoi materiali specifici e agli obiettivi di lavorazione termica, che si tratti di indurimento superficiale, fusione o riscaldamento passante.

KINTEK offre soluzioni termiche avanzate basate su profonda esperienza.

Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo e rotanti, forni a vuoto e atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione i requisiti sperimentali unici.

Lascia che ti aiutiamo a trasformare questo potente principio nel tuo vantaggio competitivo.

Contatta KINTEL oggi per discutere come i nostri sistemi di riscaldamento a induzione personalizzati possono risolvere le tue sfide specifiche.

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Qual è l'intervallo di temperatura per gli elementi riscaldanti in carburo di silicio? Sblocca prestazioni ad alta temperatura da 600°C a 1625°C

- Quali tipi di elementi riscaldanti vengono comunemente utilizzati nei forni a tubo a caduta? Trova l'elemento giusto per le tue esigenze di temperatura

- Qual è la differenza tra SiC e MoSi2? Scegliere l'elemento riscaldante ad alta temperatura giusto

- Per cosa viene utilizzato il carburo di silicio nelle applicazioni di riscaldamento? Scopri la sua durabilità alle alte temperature

- Qual è la temperatura operativa del SiC? Sblocca prestazioni affidabili fino a 1600°C