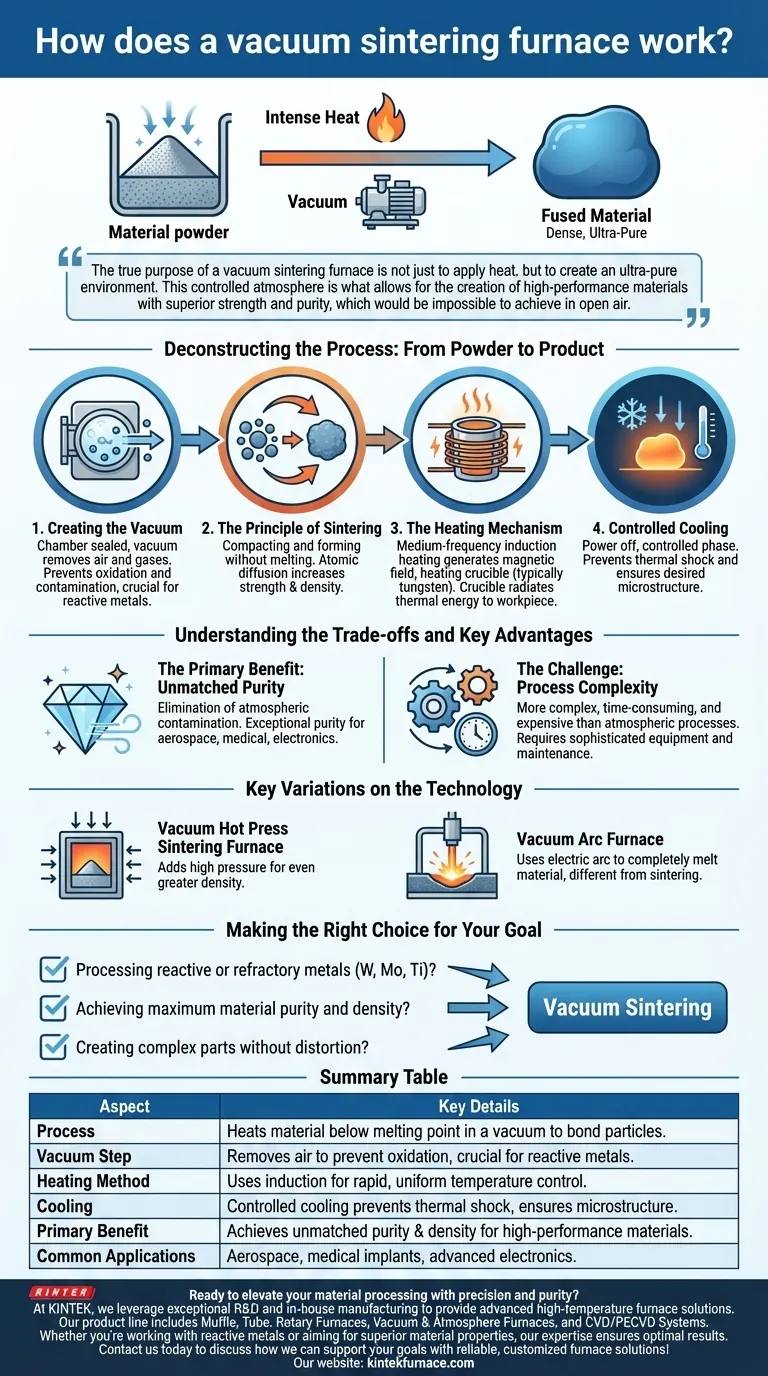

In sostanza, un forno di sinterizzazione sotto vuoto funziona utilizzando una combinazione di calore intenso e vuoto per fondere polveri di materiale in un oggetto solido e denso. Il processo riscalda il materiale appena al di sotto del suo punto di fusione, facendo sì che le singole particelle si leghino tra loro, mentre il vuoto impedisce all'aria di reagire con il materiale e creare impurità.

Il vero scopo di un forno di sinterizzazione sotto vuoto non è solo quello di applicare calore, ma di creare un ambiente ultra-puro. Questa atmosfera controllata è ciò che consente la creazione di materiali ad alte prestazioni con resistenza e purezza superiori, che sarebbero impossibili da ottenere all'aria aperta.

Decomporre il processo: dalla polvere al prodotto

Il funzionamento di un forno di sinterizzazione sotto vuoto può essere suddiviso in una sequenza precisa di passaggi, ognuno dei quali svolge una funzione critica nello sviluppo delle proprietà finali del materiale.

Il primo passo critico: la creazione del vuoto

Prima di qualsiasi riscaldamento, la camera del forno viene sigillata e un potente sistema di vuoto rimuove quasi tutta l'aria e gli altri gas atmosferici. Questo passaggio è fondamentale perché previene l'ossidazione e la contaminazione, soprattutto quando si lavora con metalli altamente reattivi o refrattari come tungsteno, molibdeno e titanio.

Il principio della sinterizzazione

La sinterizzazione è il processo di compattazione e formazione di una massa solida di materiale mediante calore senza fonderlo fino al punto di liquefazione. Con l'aumento della temperatura, la diffusione atomica avviene attraverso i confini delle particelle, fondendole in un unico pezzo densificato. Ciò aumenta drasticamente la resistenza e la densità del materiale.

Il meccanismo di riscaldamento: induzione e irraggiamento

La maggior parte dei moderni forni di sinterizzazione sotto vuoto utilizza il riscaldamento a induzione a media frequenza. Una bobina elettrica genera un potente campo magnetico attorno a un crogiolo, tipicamente in tungsteno. Questo campo induce correnti elettriche all'interno del crogiolo, facendolo riscaldare rapidamente a temperature estremamente elevate.

Il crogiolo riscaldato quindi irradia questa energia termica al pezzo in lavorazione posto al suo interno, garantendo un riscaldamento uniforme e controllato senza contatto diretto.

Raffreddamento controllato

Una volta che il materiale è stato mantenuto alla temperatura di sinterizzazione target per la durata richiesta, l'alimentazione viene interrotta. Il forno subisce quindi una fase di raffreddamento controllato, che è altrettanto importante del ciclo di riscaldamento per prevenire lo shock termico e garantire la microstruttura finale desiderata del materiale.

Comprendere i compromessi e i vantaggi chiave

Sebbene incredibilmente efficace, la sinterizzazione sotto vuoto è un processo specializzato con una serie distinta di benefici e considerazioni.

Il vantaggio principale: purezza ineguagliabile

Il vantaggio distintivo di questo processo è l'eliminazione della contaminazione atmosferica. Ciò si traduce in un prodotto finale con una purezza eccezionale, ideale per applicazioni esigenti nel settore aerospaziale, degli impianti medici e dell'elettronica avanzata, dove l'integrità del materiale non è negoziabile.

La sfida: complessità del processo

La sinterizzazione sotto vuoto è generalmente più complessa, più lunga e più costosa rispetto ai tradizionali processi di forno atmosferico. L'attrezzatura è sofisticata e l'esigenza di creare e mantenere un vuoto di alta qualità aumenta i costi operativi.

Principali variazioni della tecnologia

È importante distinguere la sinterizzazione sotto vuoto da tecnologie correlate. Un forno di sinterizzazione a pressa a caldo sotto vuoto, ad esempio, aggiunge alta pressione al calore e al vuoto, il che può aiutare a raggiungere una densità ancora maggiore. Un forno ad arco sotto vuoto, al contrario, utilizza un arco elettrico per fondere completamente il materiale, che è un processo fondamentalmente diverso dalla sinterizzazione.

Fare la scelta giusta per il tuo obiettivo

La scelta del processo termico giusto dipende interamente dal materiale e dal risultato desiderato.

- Se il tuo obiettivo primario è la lavorazione di metalli reattivi o refrattari: La sinterizzazione sotto vuoto è essenziale per prevenire l'ossidazione che rovinerebbe materiali come il tungsteno, il molibdeno o le leghe di titanio.

- Se il tuo obiettivo primario è raggiungere la massima purezza e densità del materiale: L'ambiente controllato e privo di contaminanti di un forno a vuoto è l'unico modo per garantire proprietà meccaniche e fisiche superiori.

- Se il tuo obiettivo primario è la creazione di parti complesse senza distorsioni: La sinterizzazione consente la formazione di parti complesse con forma netta o quasi netta direttamente dalla polvere, riducendo al minimo la necessità di lavorazioni post-processo.

In definitiva, padroneggiare l'ingegneria dei materiali si riduce al controllo dell'ambiente di lavorazione per raggiungere un risultato specifico.

Tabella riassuntiva:

| Aspetto | Dettagli chiave |

|---|---|

| Processo | Riscalda il materiale al di sotto del punto di fusione in un vuoto per legare le particelle senza liquefazione. |

| Fase di vuoto | Rimuove l'aria per prevenire ossidazione e contaminazione, cruciale per i metalli reattivi. |

| Metodo di riscaldamento | Utilizza il riscaldamento a induzione a media frequenza per un controllo rapido e uniforme della temperatura. |

| Raffreddamento | La fase di raffreddamento controllato previene lo shock termico e assicura la microstruttura desiderata. |

| Beneficio primario | Raggiunge purezza e densità ineguagliabili, ideale per materiali ad alte prestazioni. |

| Applicazioni comuni | Componenti aerospaziali, impianti medici, elettronica avanzata. |

Pronto a elevare la lavorazione dei tuoi materiali con precisione e purezza? Noi di KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per diversi laboratori. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera e sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche. Che tu stia lavorando con metalli reattivi o puntando a proprietà dei materiali superiori, la nostra esperienza garantisce risultati ottimali. Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi con soluzioni di forni affidabili e personalizzate!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Come influisce l'ambiente a ossigeno ultra-basso della sinterizzazione sotto vuoto sui compositi di titanio? Sblocca il controllo avanzato delle fasi

- Quali compiti svolge un forno di sinterizzazione sottovuoto ad alta temperatura per i magneti PEM? Raggiungere la densità di picco

- Qual è il ruolo delle pompe per vuoto in un forno per trattamento termico sottovuoto? Ottimizza la Metallurgia Superiore con Ambienti Controllati

- Qual è lo scopo di un trattamento termico a 1400°C per il tungsteno poroso? Passaggi essenziali per il rinforzo strutturale

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?