Nella sinterizzazione sottovuoto, il grado di vuoto è il parametro di processo più critico per controllare la purezza e le proprietà finali del materiale sinterizzato. È una misura diretta della pressione residua del gas all'interno della camera del forno; un grado di vuoto più elevato corrisponde a una pressione inferiore e a una minore quantità di molecole di gas reattive. Il livello ottimale non è un valore unico, ma è dettato interamente dalla reattività chimica del materiale in lavorazione e dagli obiettivi specifici del ciclo di sinterizzazione.

Il significato del grado di vuoto si estende ben oltre la semplice prevenzione della ruggine. È uno strumento strategico che influenza direttamente la purezza del materiale prevenendo l'ossidazione, facilita la rimozione dei contaminanti durante il riscaldamento e promuove attivamente il legame a livello atomico che conferisce a una parte sinterizzata la sua resistenza e densità finali.

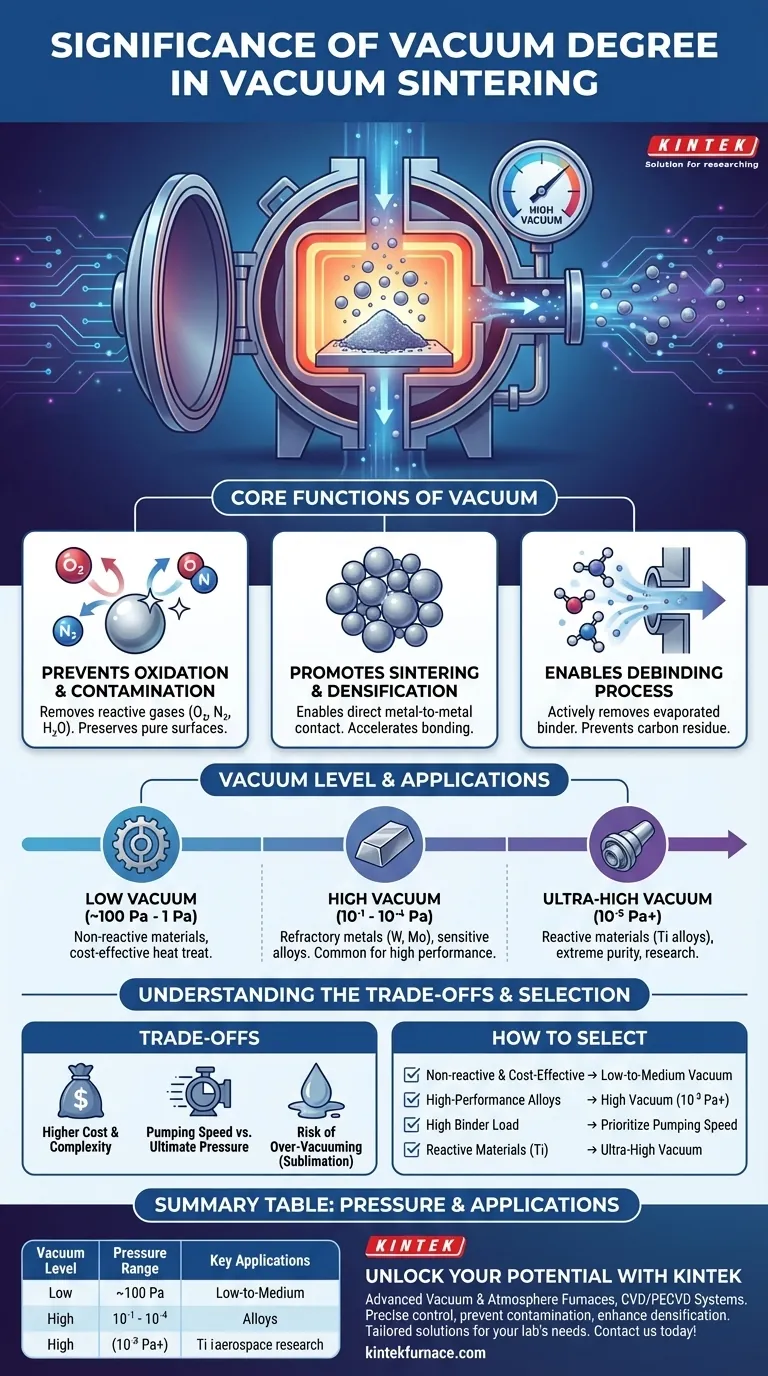

Le Funzioni Fondamentali del Vuoto nella Sinterizzazione

Per comprendere la sua importanza, dobbiamo esaminare i tre ruoli distinti che l'ambiente di vuoto svolge durante il processo di sinterizzazione. Non è una condizione passiva, ma un agente attivo nella trasformazione del materiale.

Prevenzione dell'Ossidazione e della Contaminazione

Alle alte temperature richieste per la sinterizzazione, la maggior parte dei materiali diventa altamente reattiva. Qualsiasi ossigeno, azoto o vapore acqueo residuo nel forno reagirà prontamente con la superficie del materiale, formando ossidi e nitruri.

Questi composti indesiderati agiscono da barriera tra le particelle di materiale, inibendo il corretto legame. Ciò si traduce in un prodotto finale con densità inferiore, resistenza ridotta e scarse prestazioni meccaniche. Un vuoto elevato rimuove fisicamente queste molecole di gas reattive, preservando una superficie pura e pulita sulle particelle di polvere.

Promozione della Sinterizzazione e della Densificazione

Il processo di sinterizzazione si basa sulla migrazione degli atomi tra le particelle per formare forti legami metallurgici, chiudendo gli spazi tra di esse. Questo processo, noto come densificazione, è più efficace su una superficie perfettamente pulita.

Prevenendo la formazione di strati di ossido, l'ambiente di vuoto assicura che le particelle siano in diretto contatto metallo-metallo. Ciò accelera drasticamente le reazioni di sinterizzazione, portando a una densificazione superiore e a proprietà finali migliorate come resistenza e tenacità.

Abilitazione del Processo di Sgommatura (Debinding)

La maggior parte dei processi di metallurgia delle polveri utilizza un legante (binder) per mantenere la polvere nella sua forma "verde" prima della sinterizzazione. Durante la fase iniziale di riscaldamento, questo legante deve essere completamente evaporato e rimosso.

Il sistema di vuoto è responsabile di pompare attivamente queste sostanze leganti evaporate. La capacità di un forno di gestire questo grande volume di gas (la sua velocità di pompaggio) è importante quanto la pressione finale che può raggiungere. Una rimozione inefficace del legante lascerà contaminanti come il carbonio, compromettendo l'integrità del materiale.

Abbinare il Livello di Vuoto ai Requisiti del Materiale

I forni sottovuoto sono generalmente classificati in base al livello di vuoto che possono raggiungere. La scelta corretta dipende interamente dalla sensibilità del materiale che si sta lavorando.

Basso Vuoto (Circa 100 Pa a 1 Pa)

Questo livello è adatto per la sinterizzazione di materiali meno reattivi o per processi di trattamento termico generali in cui una leggera ossidazione superficiale non è critica. Fornisce una protezione di base contro l'ossidazione grossolana, ma è insufficiente per leghe sensibili.

Alto Vuoto (Da 10⁻¹ a 10⁻⁴ Pa)

Questo è l'intervallo più comune per applicazioni industriali esigenti. È essenziale per la sinterizzazione di metalli refrattari come tungsteno e molibdeno, così come altre leghe sensibili che vengono facilmente infragilite dall'ossigeno o dall'azoto. È richiesto un vuoto elevato per ottenere la purezza necessaria per componenti ad alte prestazioni.

Ultra-Alto Vuoto (10⁻⁵ Pa e oltre)

Questo livello è riservato ai materiali più reattivi, come le leghe di titanio, o per applicazioni di ricerca all'avanguardia in cui la purezza estrema è fondamentale. Raggiungere e mantenere questo livello di vuoto richiede attrezzature specializzate ed è utilizzato quando anche tracce di contaminanti gassosi sono inaccettabili.

Comprendere i Compromessi

La selezione di un livello di vuoto è un equilibrio tra requisiti tecnici e vincoli pratici. Mirare semplicemente al vuoto più alto possibile non è sempre la strategia migliore o più efficiente.

Il Costo di un Vuoto Più Elevato

Ottenere un grado di vuoto più elevato è esponenzialmente più difficile. Richiede sistemi di pompaggio più sofisticati e costosi (ad esempio, pompe turbomolecolari o a diffusione), cicli più lunghi per evacuare la camera e una costruzione del forno più robusta per minimizzare le perdite microscopiche.

Velocità di Pompaggio vs. Pressione Finale

È fondamentale distinguere tra pressione finale (il grado di vuoto) e velocità di pompaggio. La pressione finale è quanto vuota può diventare la camera, mentre la velocità di pompaggio è quanto velocemente il gas può essere rimosso. Un processo con un degasaggio significativo dai leganti richiede un'elevata velocità di pompaggio per stare al passo con la contaminazione, anche se il grado di vuoto finale richiesto è solo moderato.

Il Rischio di Sovra-Vuoto

Per alcune leghe, un vuoto eccessivamente elevato può essere dannoso. Alcuni elementi con alta tensione di vapore (come manganese o zinco) possono iniziare a "bollire via" o evaporare dal materiale ad alte temperature in un vuoto molto spinto. Questo fenomeno, noto come sublimazione, può alterare la composizione chimica della lega e influire negativamente sulle sue prestazioni.

Come Selezionare il Grado di Vuoto Corretto

La tua scelta dovrebbe essere guidata dal tuo materiale e dal tuo obiettivo finale. Il livello di vuoto è una variabile di processo controllabile che deve essere adattata alla tua applicazione specifica.

- Se la tua priorità principale è la sinterizzazione economicamente vantaggiosa di materiali non reattivi: Un forno a vuoto da basso a medio offre spesso il miglior equilibrio tra prestazioni e costi operativi.

- Se la tua priorità principale è la produzione di metalli refrattari o leghe sensibili ad alte prestazioni: Un sistema ad alto vuoto (10⁻³ Pa o meglio) è inderogabile per prevenire l'infragilimento dovuto alla contaminazione.

- Se la tua priorità principale è la rimozione di grandi quantità di legante durante la sgommatura: Dai priorità a un sistema con elevata velocità di pompaggio, non solo a una bassa pressione finale, per gestire efficacemente l'elevato carico di gas.

- Se la tua priorità principale è la ricerca o la sinterizzazione di materiali altamente reattivi come il titanio: È necessario un sistema ad ultra-alto vuoto per ottenere la purezza e le proprietà dei materiali richieste per applicazioni critiche.

In definitiva, trattare il grado di vuoto come un input di processo preciso, e non solo come un'impostazione del forno, è la chiave per ottenere risultati coerenti e di alta qualità nella sinterizzazione sottovuoto.

Tabella Riassuntiva:

| Livello di Vuoto | Intervallo di Pressione | Applicazioni Chiave |

|---|---|---|

| Basso Vuoto | ~100 Pa a 1 Pa | Materiali non reattivi, sinterizzazione economica |

| Alto Vuoto | Da 10⁻¹ a 10⁻⁴ Pa | Metalli refrattari (es. tungsteno, molibdeno), leghe sensibili |

| Ultra-Alto Vuoto | 10⁻⁵ Pa e oltre | Materiali reattivi (es. leghe di titanio), ricerca di elevata purezza |

Sblocca il Pieno Potenziale del Tuo Processo di Sinterizzazione con KINTEK

Stai avendo difficoltà a raggiungere il giusto grado di vuoto per i tuoi materiali? Le soluzioni per forni ad alta temperatura avanzate di KINTEK, inclusi i Forni a Vuoto e Atmosfera e i Sistemi CVD/PECVD, sono progettate per fornire un controllo preciso del vuoto, prevenire la contaminazione e migliorare la densificazione. Con la nostra eccezionale R&S e la produzione interna, offriamo una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche, sia che tu stia sinterizzando metalli refrattari, leghe sensibili o lavorando con materiali reattivi. Non lasciare che le sfide del vuoto ti frenino; contattaci oggi per discutere come le nostre soluzioni su misura possono aumentare l'efficienza del tuo laboratorio e le prestazioni dei materiali!

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Perché le apparecchiature di sinterizzazione devono mantenere un alto vuoto per i carburi ad alta entropia? Garantire purezza di fase e densità di picco

- Quale ruolo svolge un forno di pressatura a caldo sottovuoto nella sintesi di TiBw/TA15? Migliorare le prestazioni dei compositi in situ

- Perché è necessaria una fornace di sinterizzazione a pressatura a caldo sottovuoto per le ceramiche nanocristalline? Preservare la struttura con la pressione

- Qual è il meccanismo di un forno di sinterizzazione sottovuoto per AlCoCrFeNi2.1 + Y2O3? Ottimizza la tua lavorazione di leghe ad alta entropia

- Qual è la funzione di un forno di sinterizzazione sottovuoto nel processo SAGBD? Ottimizzare la coercitività magnetica e le prestazioni