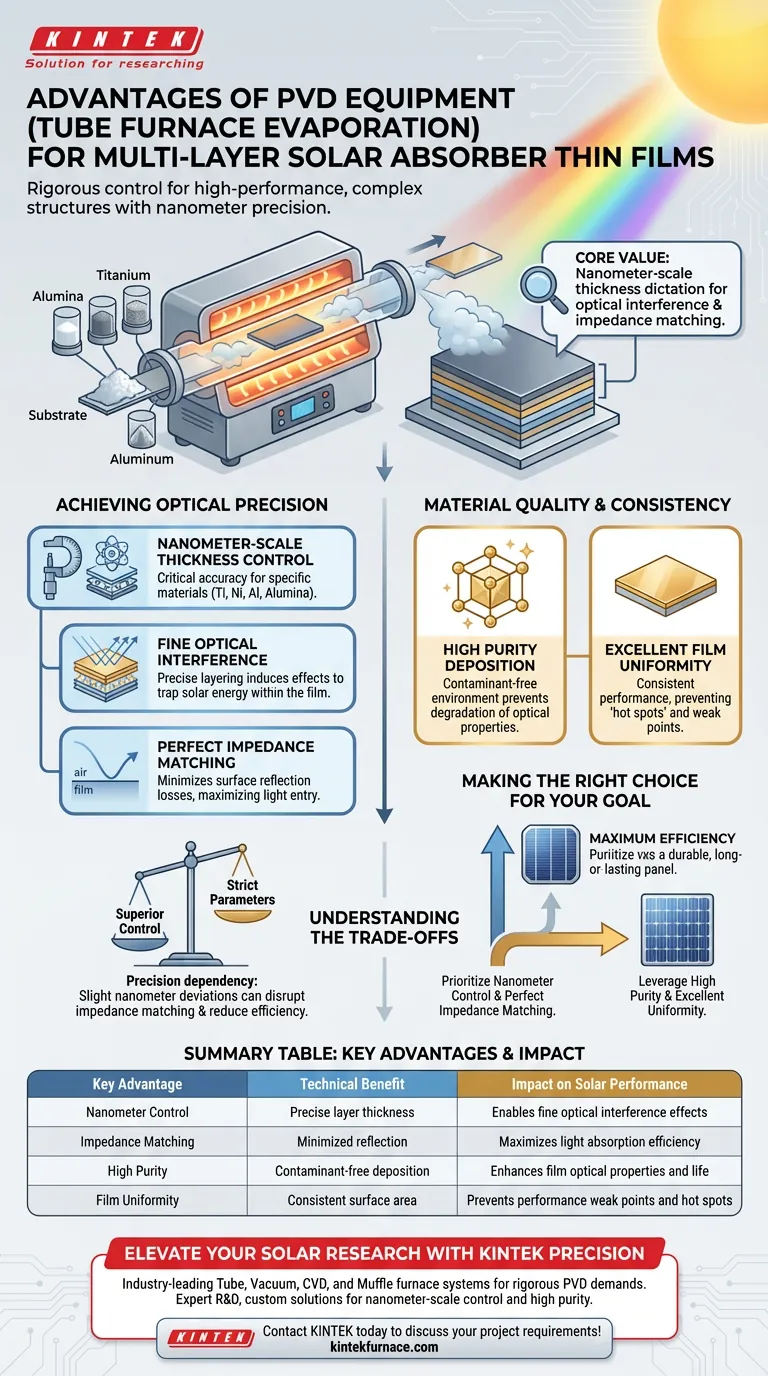

Le apparecchiature per deposizione fisica da vapore (PVD), in particolare i sistemi di evaporazione a forno tubolare, forniscono il rigoroso controllo necessario per la fabbricazione di film sottili assorbitori solari ad alte prestazioni. Fornendo elevata purezza ed eccellente uniformità del film, questi sistemi consentono agli ingegneri di costruire complesse strutture multistrato utilizzando materiali come allumina, titanio, nichel e alluminio con alta precisione.

Il valore fondamentale di questa tecnologia risiede nella sua capacità di dettare lo spessore del film su scala nanometrica, che è il prerequisito assoluto per creare effetti di interferenza ottica fini e un perfetto adattamento di impedenza.

Raggiungere la Precisione Ottica

Controllo dello spessore su scala nanometrica

Il vantaggio principale dei sistemi di evaporazione a forno tubolare è la capacità di depositare strati con precisione a livello nanometrico. Questa precisione è fondamentale quando si lavora con specifici materiali assorbitori come titanio, nichel, alluminio e allumina.

Interferenza Ottica Fine

Il controllo dello spessore non riguarda solo le dimensioni strutturali; riguarda la manipolazione della luce. È necessaria una stratificazione precisa per indurre specifici effetti di interferenza ottica che intrappolano l'energia solare all'interno del film.

Perfetto Adattamento di Impedenza

Per massimizzare l'assorbimento, il film solare deve minimizzare le perdite per riflessione sulla superficie. Le apparecchiature PVD consentono la creazione di strutture che raggiungono un perfetto adattamento di impedenza, garantendo che la massima quantità di luce entri nell'assorbitore anziché riflettersi su di esso.

Qualità e Coerenza dei Materiali

Deposizione ad Alta Purezza

Le impurità in un film sottile possono degradarne le proprietà ottiche e l'efficienza complessiva. I sistemi PVD sono progettati per mantenere ambienti ad alta purezza, garantendo che gli strati depositati siano privi di contaminanti che potrebbero ostacolare il flusso di elettroni o l'assorbimento della luce.

Eccellente Uniformità del Film

Gli assorbitori solari richiedono prestazioni costanti su tutta la superficie del dispositivo. I sistemi di evaporazione a forno tubolare forniscono un'eccellente uniformità del film, prevenendo "punti caldi" o punti deboli che possono verificarsi con metodi di deposizione meno precisi.

Comprendere i Compromessi

La Necessità di Parametri Rigorosi

Sebbene i sistemi PVD offrano un controllo superiore, questa precisione introduce una dipendenza da parametri di processo rigorosi. Il raggiungimento degli effetti di interferenza ottica fini menzionati richiede che le apparecchiature siano calibrate perfettamente; anche lievi deviazioni su scala nanometrica possono interrompere l'adattamento di impedenza, riducendo significativamente l'efficienza dell'assorbitore solare.

Fare la Scelta Giusta per il Tuo Obiettivo

Per determinare se questo metodo di fabbricazione è in linea con i requisiti del tuo progetto, considera i tuoi specifici obiettivi di prestazione:

- Se il tuo obiettivo principale è la Massima Efficienza: Dai priorità a queste apparecchiature per la loro capacità di ottenere un perfetto adattamento di impedenza attraverso il controllo dello spessore su scala nanometrica.

- Se il tuo obiettivo principale è l'Affidabilità del Dispositivo: Sfrutta l'elevata purezza e l'eccellente uniformità dei sistemi PVD per garantire prestazioni costanti su tutta la superficie dell'assorbitore solare.

La precisione nella fabbricazione è il fattore più importante nel tradurre la progettazione solare teorica in una realtà ad alte prestazioni.

Tabella Riassuntiva:

| Vantaggio Chiave | Beneficio Tecnico | Impatto sulle Prestazioni Solari |

|---|---|---|

| Controllo Nanometrico | Spessore preciso dello strato | Consente effetti di interferenza ottica fini |

| Adattamento di Impedenza | Riflessione minimizzata | Massimizza l'efficienza di assorbimento della luce |

| Alta Purezza | Deposizione priva di contaminanti | Migliora le proprietà ottiche e la durata del film |

| Uniformità del Film | Superficie costante | Previene punti deboli nelle prestazioni e punti caldi |

Eleva la Tua Ricerca Solare con la Precisione KINTEK

Non lasciare che le incongruenze di fabbricazione ostacolino i tuoi obiettivi di efficienza. KINTEK fornisce sistemi leader del settore di forni tubolari, sottovuoto, CVD e muffole specificamente progettati per le rigorose esigenze del PVD e della deposizione di film sottili. Supportati da R&S esperti e produzione specializzata, i nostri sistemi offrono il controllo su scala nanometrica e l'alta purezza necessari per ottenere un perfetto adattamento di impedenza per i tuoi assorbitori solari. Sia che tu abbia bisogno di una configurazione standard o di una soluzione completamente personalizzabile su misura per le tue esigenze di ricerca uniche, il nostro team è pronto a supportare la tua innovazione.

Pronto a ottenere un'uniformità del film superiore? Contatta KINTEK oggi stesso per discutere i requisiti del tuo progetto!

Guida Visiva

Riferimenti

- Cheng‐Fu Yang, Kuei‐Kuei Lai. Development and Fabrication of a Multi-Layer Planar Solar Light Absorber Achieving High Absorptivity and Ultra-Wideband Response from Visible Light to Infrared. DOI: 10.3390/nano14110930

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

Domande frequenti

- T6 vs T73 Stato nella lega AA7050: Come Scegliere il Giusto Processo di Invecchiamento a Due Stadi per Resistenza e Durata

- Qual è il ruolo di un forno ventilato nel pretrattamento di essiccazione dei residui di uranio? Garantire Sicurezza e Fluidità

- Qual è la funzione di un forno da laboratorio di precisione nel pretrattamento della ceramica KNN? Garantire l'accuratezza stechiometrica

- Come una fornace a bagno di sali fusi facilita la nitrurazione dell'AISI 304? Guida esperta per una durezza superficiale superiore

- Come influisce un ambiente a temperatura costante e stabile sullo sviluppo strutturale degli LDH durante l'invecchiamento?

- Come viene quantificato il grado di grafitizzazione mediante spettroscopia Raman? Padroneggia il rapporto $I_D/I_G$ per i materiali carboniosi

- Quali condizioni sperimentali forniscono i sistemi di misurazione delle proprietà fisiche per TaAs2? Esplora il trasporto criogenico

- Quale ruolo svolge un reattore chimico a microonde nella sintesi di xerogel di carbonio? Controllo di precisione ed efficienza