Il vantaggio principale di un reattore a vuoto è la sua capacità di aumentare significativamente sia la resa che la qualità del bio-olio rispetto ai sistemi atmosferici. Operando sotto pressione negativa, questi reattori alterano l'ambiente fisico del processo di pirolisi, facilitando la rapida rimozione dei prodotti volatili dal calore elevato. Ciò impedisce il degrado di composti preziosi, portando a un prodotto finale liquido superiore.

Il principio operativo fondamentale è l'abbassamento della pressione di vapore. Consentendo alle sostanze volatili di sfuggire rapidamente dalla zona di calore, un reattore a vuoto minimizza le reazioni di cracking secondario, con conseguente aumento delle rese liquide e un bio-olio di qualità superiore.

Il Meccanismo d'Azione

Utilizzo della Pressione Negativa

I reattori a vuoto differiscono dai sistemi atmosferici impiegando una pompa meccanica per generare pressione negativa.

Questa riduzione della pressione abbassa significativamente la pressione di vapore dei prodotti di pirolisi all'interno del reattore.

Accelerazione della Fuga dei Volatili

La pressione di vapore abbassata crea un ambiente fisico in cui le sostanze volatili possono vaporizzare e muoversi più liberamente.

Ciò consente a queste sostanze di sfuggire rapidamente dalla zona ad alta temperatura, piuttosto che indugiare nel calore come potrebbero fare in un reattore atmosferico.

Prevenzione del Degrado Chimico

Minimizzazione del Cracking Secondario

Il beneficio tecnico più critico di questa rapida fuga è la riduzione del cracking secondario.

Il cracking secondario si verifica quando i vapori rimangono esposti a calore elevato per troppo tempo, degradandosi ulteriormente in gas non condensabili o char.

Evacuando rapidamente i vapori, il reattore a vuoto preserva l'integrità dei prodotti primari di pirolisi.

Benefici Tangibili di Produzione

Aumento della Resa Liquida

Poiché meno vapori si degradano in gas indesiderati, una percentuale maggiore della biomassa viene recuperata come liquido.

La soppressione del cracking secondario si traduce direttamente in una maggiore produzione di bio-olio.

Miglioramento della Qualità del Bio-olio

La velocità del processo preserva la struttura chimica dell'olio.

Poiché le frazioni volatili vengono rimosse prima che possano degradarsi, il bio-olio risultante presenta una qualità complessiva migliorata rispetto all'olio prodotto in condizioni atmosferiche.

Comprensione del Contesto Operativo

Affidamento su Sistemi Meccanici

È importante notare che questi vantaggi dipendono da un intervento meccanico attivo.

Il sistema si basa interamente sulla pompa meccanica per generare la pressione negativa necessaria.

I benefici di resa e qualità sono strettamente legati alla capacità della pompa di mantenere questo specifico ambiente fisico durante tutto il processo.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando si sceglie tra un reattore a vuoto e un'alternativa atmosferica, concentrati sui tuoi specifici obiettivi di produzione.

- Se il tuo obiettivo principale è massimizzare l'output: Il reattore a vuoto è la scelta ottimale perché impedisce che il potenziale prodotto liquido venga perso come gas a causa del cracking secondario.

- Se il tuo obiettivo principale è la qualità del prodotto: La rapida rimozione dei volatili garantisce un profilo chimico più pulito, rendendo il reattore a vuoto superiore per applicazioni di alta qualità.

Controllando la pressione, controlli efficacemente il destino chimico del tuo bio-olio.

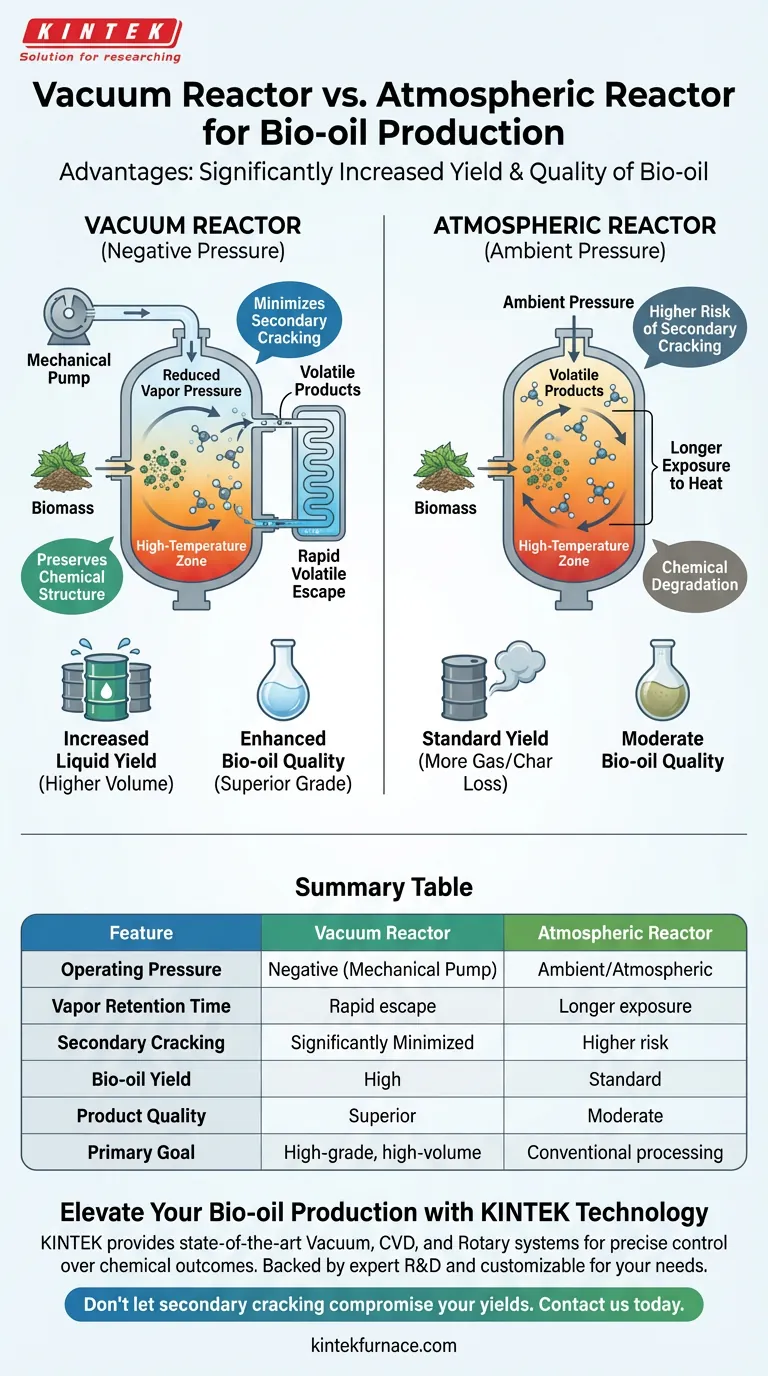

Tabella Riassuntiva:

| Caratteristica | Reattore a Vuoto | Reattore Atmosferico |

|---|---|---|

| Pressione Operativa | Negativa (Pompa Meccanica) | Ambiente/Atmosferica |

| Tempo di Ritenzione dei Vapori | Rapida fuga dalla zona di calore | Maggiore esposizione al calore |

| Cracking Secondario | Significativamente Minimizzato | Maggior rischio di degrado |

| Resa di Bio-olio | Alta (Minore perdita di gas/char) | Standard |

| Qualità del Prodotto | Superiore (Struttura chimica preservata) | Moderata |

| Obiettivo Principale | Produzione di alta qualità e alto volume | Lavorazione convenzionale |

Eleva la Tua Produzione di Bio-olio con la Tecnologia KINTEK

Pronto a trasformare i tuoi risultati di pirolisi? KINTEK fornisce sistemi all'avanguardia a vuoto, CVD e rotanti progettati per darti un controllo preciso sui tuoi risultati chimici. Supportati da ricerca e sviluppo e produzione esperti, i nostri forni da laboratorio ad alta temperatura sono completamente personalizzabili per soddisfare le tue esigenze uniche di ricerca o produzione.

Non lasciare che il cracking secondario comprometta le tue rese. Contattaci oggi stesso per trovare il reattore perfetto per il tuo laboratorio e sperimenta il vantaggio KINTEK nella scienza dei materiali.

Guida Visiva

Riferimenti

- Ana B. Cuevas, M.P. Dorado. An Overview of Pyrolysis as Waste Treatment to Produce Eco-Energy. DOI: 10.3390/en17122852

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Qual è il significato della differenza di temperatura dell'isteresi termica (Xth) nella sinterizzazione sotto vuoto? Controllo del ritardo del calore

- Qual è la temperatura massima di esercizio per il molibdeno nei forni sottovuoto? La chiave per la lavorazione ad alta temperatura

- Quali requisiti tecnici deve soddisfare un forno per l'indurimento dell'Inconel 718? Padronanza dell'invecchiamento e del raffreddamento di precisione

- Cos'è un forno a vuoto e qual è il suo scopo principale? Ottenere purezza e prestazioni superiori del materiale

- Cosa fa un forno a vuoto? Ottenere una lavorazione dei materiali superiore in un ambiente puro

- Come viene applicato il trattamento termico sotto vuoto alle leghe elastiche? Sblocca le massime prestazioni nei dispositivi aerospaziali e medici

- Come contribuiscono i forni ad alto vuoto o a gas inerte al trattamento termico di precisione delle superleghe a base di nichel?

- Qual è la funzione principale di un forno di sinterizzazione sotto vuoto industriale nella produzione di WC-8Co? Raggiungere la densità massima.