Il vantaggio principale dell'utilizzo di un forno a vuoto per precursori di BiOCl è la capacità di rimuovere rapidamente umidità e residui di etanolo a una temperatura controllata e bassa, tipicamente 60°C. Questo processo attenua il rischio di ossidazione del materiale o deterioramento chimico, garantendo al contempo che il precursore rimanga in uno stato fisico sciolto e asciutto, essenziale per una sinterizzazione a stato solido di successo.

Abbassando il punto di ebollizione dei solventi, l'essiccazione sottovuoto ottiene una rimozione completa dell'umidità senza lo stress termico che compromette i materiali sensibili al calore. Per il BiOCl, ciò preserva sia la purezza chimica che la morfologia fisica richiesta per un'elaborazione successiva di alta qualità.

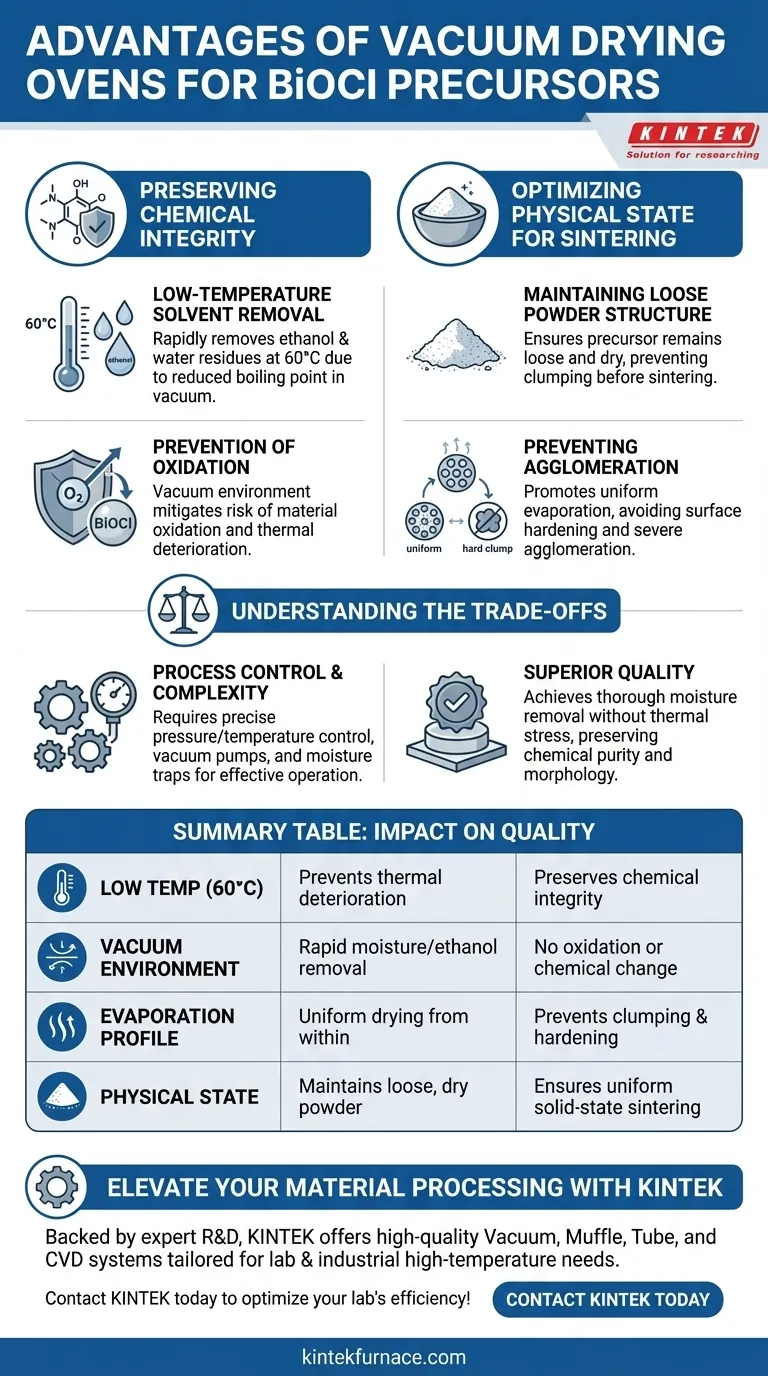

Preservare l'integrità chimica

Rimozione di solventi a bassa temperatura

La sintesi dei precursori di BiOCl spesso comporta lavaggi con solventi come etanolo e acqua.

Un ambiente sottovuoto riduce significativamente il punto di ebollizione di questi solventi. Ciò consente loro di evaporare rapidamente a 60°C, una temperatura molto inferiore a quella richiesta in un normale forno atmosferico.

Prevenzione dell'ossidazione

Le alte temperature sono un catalizzatore per reazioni chimiche indesiderate.

Asciugando a una temperatura più bassa, il forno sottovuoto previene l'ossidazione del materiale e il deterioramento termico. Ciò garantisce che la composizione chimica dell'intermedio di BiOCl rimanga stabile e pura.

Ottimizzare lo stato fisico per la sinterizzazione

Mantenere una struttura di polvere sciolta

Lo stato fisico del precursore è importante quanto la sua composizione chimica.

L'essiccazione sottovuoto garantisce che il precursore di BiOCl rimanga in uno stato sciolto e asciutto. Questo è vitale perché il materiale non deve agglomerarsi prima di entrare nella fase successiva della produzione.

Prevenire agglomerazione e indurimento superficiale

I metodi di essiccazione standard possono causare "indurimento superficiale", in cui lo strato esterno si asciuga per primo e intrappola l'umidità all'interno, portando a grumi duri.

L'essiccazione sottovuoto favorisce un'evaporazione uniforme dai pori del materiale. Ciò previene un'agglomerazione severa, garantendo che la polvere rimanga scorrevole e pronta per una sinterizzazione uniforme a stato solido.

Comprendere i compromessi

Controllo del processo rispetto alla velocità

Sebbene l'essiccazione sottovuoto offra una qualità superiore, richiede un controllo preciso delle variabili di pressione e temperatura.

A differenza della semplice essiccazione all'aria, gli operatori devono garantire che la tenuta sottovuoto sia intatta e che la pompa funzioni correttamente per mantenere l'ambiente a bassa pressione richiesto per l'evaporazione a bassa temperatura.

Complessità dell'attrezzatura

I forni a vuoto sono più complessi dei normali forni a convezione.

Richiedono attrezzature periferiche, come pompe per vuoto e trappole per l'umidità, per gestire i solventi estratti (etanolo/acqua). Ciò aggiunge un livello di complessità operativa per quanto riguarda la manutenzione e l'installazione rispetto all'essiccazione atmosferica.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare la qualità dei tuoi precursori di BiOCl, allinea la tua strategia di essiccazione con le tue specifiche esigenze di processo:

- Se il tuo obiettivo principale è la purezza chimica: Utilizza il forno sottovuoto a 60°C per eliminare i rischi di ossidazione e prevenire il degrado termico del materiale attivo.

- Se il tuo obiettivo principale è l'efficienza di sinterizzazione: Dai priorità all'essiccazione sottovuoto per prevenire l'agglomerazione, garantendo una polvere sciolta che si sinterizza uniformemente.

L'essiccazione sottovuoto non è solo una fase di essiccazione; è una tecnica di conservazione critica che definisce la qualità del tuo prodotto finale di BiOCl.

Tabella riassuntiva:

| Caratteristica | Vantaggio per BiOCl | Impatto sulla qualità |

|---|---|---|

| Bassa temperatura (60°C) | Previene il deterioramento termico | Preserva l'integrità chimica |

| Ambiente sottovuoto | Rapida rimozione di umidità/etanolo | Nessuna ossidazione o cambiamento chimico |

| Profilo di evaporazione | Essiccazione uniforme dall'interno | Previene agglomerazione e indurimento |

| Stato fisico | Mantiene polvere sciolta e asciutta | Garantisce una sinterizzazione uniforme a stato solido |

Migliora la tua elaborazione dei materiali con KINTEK

L'essiccazione precisa è il fondamento dei precursori di BiOCl ad alte prestazioni. Supportato da R&S e produzione esperte, KINTEK offre sistemi di alta qualità per vuoto, muffola, tubo e CVD su misura per le esigenze ad alta temperatura di laboratorio e industriali. Sia che tu richieda forni a vuoto standard o forni completamente personalizzabili per processi di sinterizzazione unici, il nostro team garantisce che i tuoi materiali mantengano una perfetta purezza chimica e morfologia.

Pronto a ottimizzare l'efficienza del tuo laboratorio? Contatta KINTEK oggi stesso per trovare la soluzione di essiccazione perfetta per la tua applicazione specifica!

Guida Visiva

Riferimenti

- Yu‐Yun Lin, Chiing‐Chang Chen. Visible-Light-Driven Photocatalysis of Carbon Dioxide and Organic Pollutants by CaBiO2Cl/g-C3N4. DOI: 10.3390/molecules30183760

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno a muffola da 1200℃ per laboratorio

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Perché utilizzare un'autoclave in acciaio inossidabile con rivestimento in PTFE per la sintesi di Ce-MOF? Garantire sicurezza e purezza

- Come vengono utilizzati i materiali degli elementi riscaldanti nei forni sottovuoto? Una guida alla selezione basata sulla temperatura

- In quali configurazioni comuni sono disposti gli elementi riscaldanti in grafite nei forni sottovuoto? Ottimizzare per un riscaldamento uniforme

- Qual è la funzione di un forno di essiccazione sottovuoto nella lavorazione di sospensioni miste TiB2-SiC? Proteggere l'integrità del materiale

- Come vengono utilizzati i forni di ricottura sottovuoto nella produzione di celle solari? Aumentare l'efficienza con un trattamento termico di precisione

- Come fa un forno ad alta temperatura sotto vuoto da laboratorio a mantenere le condizioni per LiF-BeF2-LaF3? Controllo esperto dell'atmosfera

- In che modo il trattamento termico e i forni a vuoto contribuiscono all'innovazione industriale? Sblocca prestazioni dei materiali superiori

- In che modo il riscaldamento uniforme e il raffreddamento rapido giovano ai processi in un forno a vuoto? Migliorare la qualità e l'efficienza dei materiali