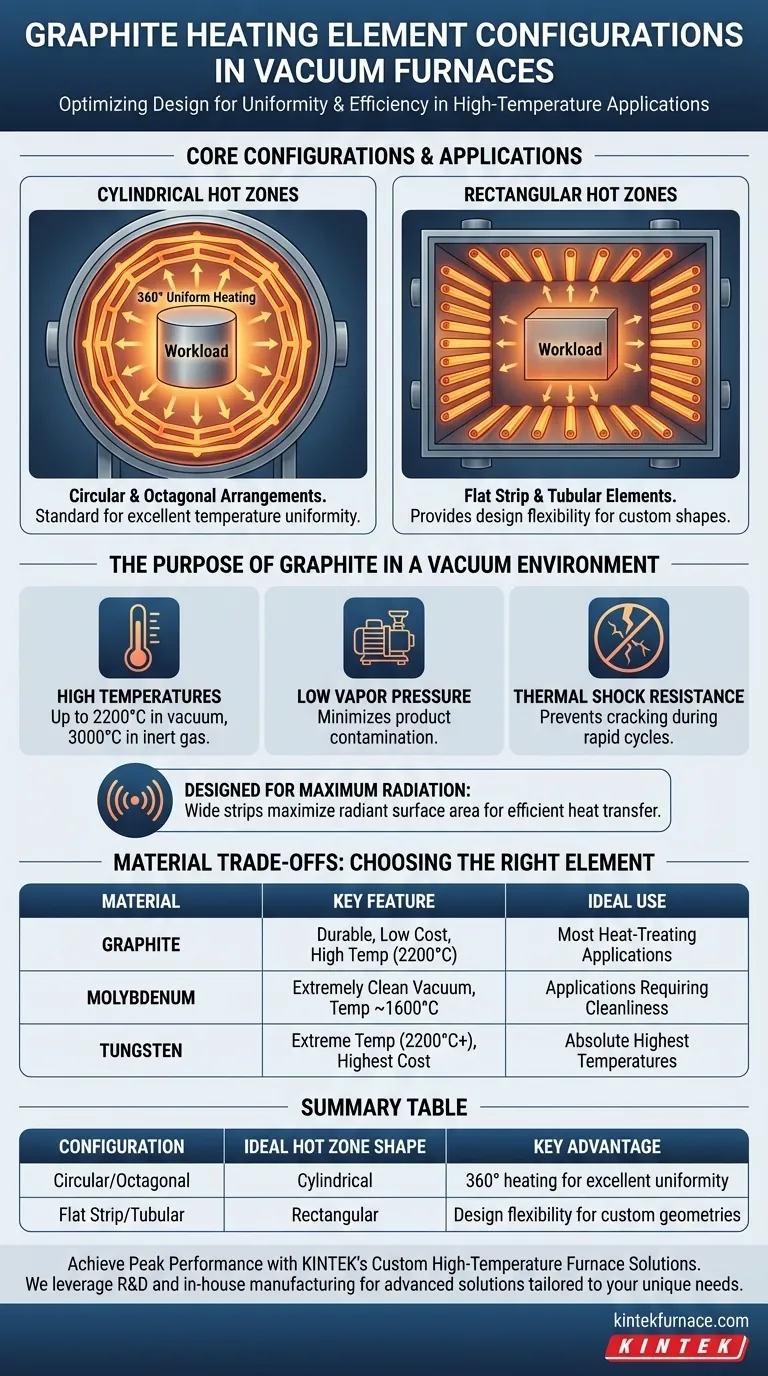

In un forno sottovuoto, gli elementi riscaldanti in grafite sono più comunemente disposti in configurazioni circolari o ottagonali a 360° per zone calde cilindriche. Per zone calde rettangolari, i progettisti utilizzano forme a nastro piatto o tubolari per raggiungere lo stesso obiettivo di riscaldamento uniforme ed efficiente.

La disposizione fisica di un elemento riscaldante in grafite non è arbitraria; è una scelta progettuale deliberata guidata dalla geometria della zona calda del forno per massimizzare l'area superficiale radiante e garantire un'eccezionale uniformità di temperatura.

Lo Scopo della Grafite in un Ambiente Sottovuoto

Prima di esaminare configurazioni specifiche, è fondamentale capire perché la grafite è un materiale superiore per questa applicazione. Le sue proprietà la rendono particolarmente adatta alle condizioni difficili e ad alta temperatura di un forno sottovuoto.

Proprietà Chiave per il Funzionamento Sottovuoto

La grafite può operare a temperature estremamente elevate, fino a 2200°C sottovuoto e persino 3000°C in un'atmosfera di gas inerte.

Ha una pressione di vapore molto bassa, che è fondamentale per minimizzare la contaminazione del prodotto all'interno del vuoto.

Inoltre, la grafite offre un'eccellente resistenza agli shock termici, impedendole di rompersi durante i rapidi cicli di riscaldamento e raffreddamento.

Progettata per la Massima Radiazione

Il riscaldamento sottovuoto è ottenuto principalmente tramite radiazione. Pertanto, gli elementi sono spesso progettati come nastri larghi o nastri piatti.

Questa forma massimizza l'area superficiale fisica, che a sua volta crea una grande area superficiale radiante per il trasferimento di calore più efficiente al carico di lavoro.

Evoluzione degli Elementi Moderni in Grafite

I primi elementi in grafite erano ingombranti e inclini a guasti nelle loro connessioni elettriche.

I progressi moderni nella scienza dei materiali e nella produzione hanno superato questi problemi. La grafite odierna è un materiale altamente affidabile e accettato, noto per la sua lunga durata e inerzia chimica.

Configurazioni Fondamentali e Loro Applicazioni

La scelta della configurazione corrisponde direttamente alla forma della zona calda del forno. L'obiettivo è sempre quello di circondare il carico di lavoro per un riscaldamento uniforme.

Disposizioni Circolari e Ottagonali

Queste sono le configurazioni più comuni, che forniscono copertura di riscaldamento a 360°.

Sono lo standard per i forni con una zona calda cilindrica, garantendo che il calore irradi uniformemente da tutte le direzioni verso il centro. Questo design è rinomato per fornire un'eccellente uniformità di temperatura.

Elementi a Nastro Piatto e Tubolari

Quando un forno richiede una zona calda rettangolare, i design circolari sono impraticabili.

In questi casi, nastri piatti o elementi tubolari sono disposti per rivestire le pareti della zona calda. Ciò fornisce la flessibilità di progettazione necessaria pur ottenendo una distribuzione uniforme del calore su uno spazio non cilindrico.

Comprendere i Compromessi del Materiale

Sebbene la grafite sia spesso la scelta predefinita, è uno dei diversi materiali utilizzati per gli elementi riscaldanti dei forni sottovuoto. Comprendere le alternative fornisce un contesto critico per la sua selezione.

Grafite: Il Cavallo di Battaglia Durevole

La grafite viene scelta per la sua durabilità, il costo relativamente basso e la capacità di gestire temperature molto elevate (fino a 2200°C). È la scelta più comune per una vasta gamma di applicazioni di trattamento termico.

Molibdeno: Lo Specialista della Pulizia

Il molibdeno viene utilizzato in applicazioni in cui un ambiente sottovuoto estremamente pulito è fondamentale, poiché ha una pressione di vapore ancora più bassa della grafite. Il suo limite di temperatura è tipicamente intorno ai 1600°C.

Tungsteno: L'Esperto di Temperature Estreme

Per applicazioni che richiedono le temperature più elevate in assoluto, il tungsteno è il materiale di scelta, in grado di resistere fino a 2200°C o più. È generalmente l'opzione più costosa.

Fare la Scelta Giusta per il Tuo Forno

La tua configurazione ottimale dipende dal design fisico del tuo forno e dai requisiti specifici del tuo processo.

- Se la tua priorità principale è una zona calda cilindrica standard: Una configurazione in grafite circolare o ottagonale a 360° è lo standard industriale per garantire un riscaldamento uniforme.

- Se la tua priorità principale è una zona calda personalizzata o rettangolare: Elementi in grafite a nastro piatto o tubolari offrono la flessibilità di progettazione necessaria per queste geometrie specifiche.

- Se la tua priorità principale è la durabilità conveniente per la maggior parte delle applicazioni: La grafite rimane la scelta di materiale preferita rispetto a metalli più specializzati.

- Se la tua priorità principale è un processo eccezionalmente pulito o temperature estreme: Potrebbe essere necessario valutare i compromessi nell'utilizzo di molibdeno o tungsteno al posto della grafite.

In definitiva, allineare le proprietà del materiale e la geometria fisica dell'elemento riscaldante con il design del tuo forno è la chiave per ottenere un processo termico efficiente e affidabile.

Tabella Riassuntiva:

| Configurazione | Forma Ideale della Zona Calda | Vantaggio Chiave |

|---|---|---|

| Circolare/Ottagonale | Cilindrica | Riscaldamento a 360° per un'eccellente uniformità |

| Nastro Piatto/Tubolare | Rettangolare | Flessibilità di progettazione per geometrie personalizzate |

Ottieni Prestazioni Ottimali con le Soluzioni Personalizzate per Forni ad Alta Temperatura di KINTEK

Selezionare la giusta configurazione dell'elemento riscaldante in grafite è fondamentale per l'efficienza e l'uniformità di temperatura del tuo forno sottovuoto. In KINTEK, sfruttiamo la nostra eccezionale R&S e la produzione interna per fornire soluzioni avanzate e personalizzate per forni ad alta temperatura, su misura per le tue esigenze sperimentali uniche.

La nostra vasta gamma di prodotti, inclusi forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD, è supportata da solide capacità di personalizzazione approfondita. Sia che tu abbia bisogno di una zona calda cilindrica standard con riscaldamento a 360° o di un design rettangolare personalizzato, progettiamo la soluzione perfetta per il tuo laboratorio.

Pronto a ottimizzare il tuo processo termico? Contatta oggi i nostri esperti per discutere come i nostri elementi riscaldanti in grafite durevoli e ad alte prestazioni possono migliorare la tua applicazione.

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Qual è il significato del vuoto in relazione ai componenti in grafite nei forni? Prevenire l'ossidazione per temperature estreme

- Come contribuisce la grafite all'efficienza energetica nei forni a vuoto? Ottenere un riscaldamento più rapido e uniforme

- Perché gli accessori e i supporti in grafite sono importanti nei forni a vuoto? Sblocca Precisione e Durata

- Qual è l'applicazione principale dei forni di trattamento termico sottovuoto nell'industria aerospaziale? Migliora le prestazioni dei componenti con precisione

- Qual è il meccanismo e l'effetto dei film sottili di NiTi post-ricottura in un forno sotto vuoto? Sblocca la superelasticità