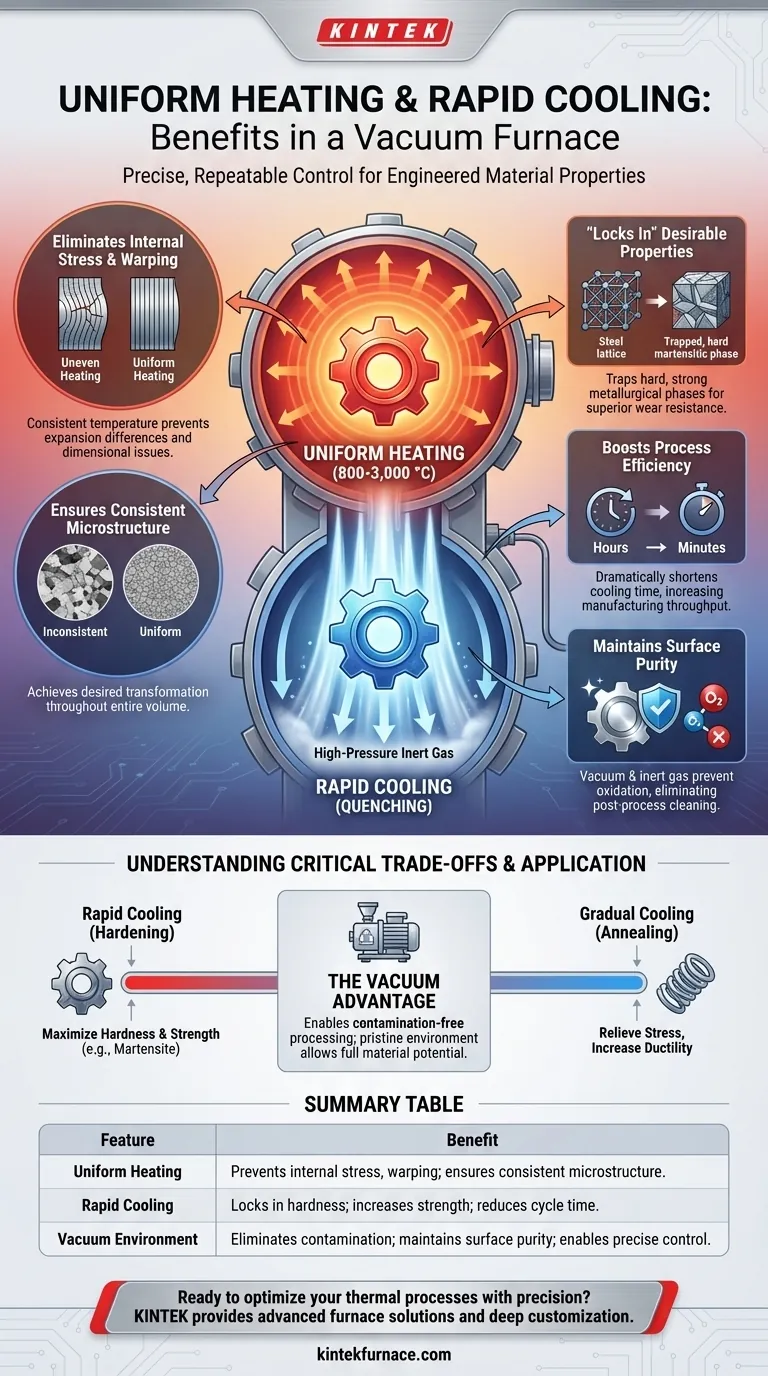

In un forno a vuoto, il riscaldamento uniforme assicura che ogni parte di un componente, indipendentemente dalla sua forma o spessore, raggiunga la stessa temperatura nello stesso momento. Questa coerenza previene sollecitazioni interne, deformazioni e difetti. Il raffreddamento rapido, o tempra, "blocca" le proprietà metallurgiche desiderate ottenute durante il riscaldamento, accorciando drasticamente il tempo complessivo del processo per una maggiore efficienza.

Lo scopo principale di combinare il riscaldamento uniforme con il raffreddamento rapido è ottenere un controllo preciso e ripetibile sulla microstruttura finale di un materiale. Ciò consente la progettazione di proprietà specifiche come durezza e resistenza, libere dalla contaminazione e dalle incongruenze che affliggono i forni atmosferici convenzionali.

Il Ruolo del Riscaldamento Uniforme nell'Integrità dei Materiali

Il riscaldamento uniforme è la base per ottenere risultati prevedibili e di alta qualità. Elimina i gradienti termici – differenze di temperatura in una parte – che sono una fonte primaria di fallimento del processo.

Eliminazione dello Stress Interno e della Deformazione

Quando diverse sezioni di una parte si riscaldano a velocità diverse, si espandono in modo non uniforme. Ciò crea sollecitazioni interne che possono portare a distorsioni, deformazioni o persino crepe.

Assicurando che l'intero componente raggiunga una temperatura uniforme (spesso in un intervallo di 800-3.000 °C), un forno a vuoto garantisce che l'espansione sia coerente, preservando l'accuratezza dimensionale della parte.

Garantire una Microstruttura Coerente

Le proprietà di un metallo sono dettate dalla sua struttura cristallina interna, nota come microstruttura. Processi come l'indurimento o la ricottura sono progettati per manipolare questa struttura.

Il riscaldamento uniforme assicura che la trasformazione desiderata – come la creazione di uno stato completamente austenitico prima dell'indurimento – avvenga in tutto il volume del materiale. Ciò previene punti molli in un componente temprato o strutture granulari incoerenti che compromettono le prestazioni.

La Potenza del Raffreddamento Rapido (Tempra)

Una volta che il materiale è riscaldato uniformemente alla temperatura corretta, la fase di raffreddamento determina le sue proprietà finali. Il raffreddamento rapido è un processo deliberato e controllato progettato per ottenere risultati specifici.

"Fissare" le Proprietà Desiderabili

Per processi come l'indurimento, l'obiettivo è raffreddare il materiale così rapidamente che la struttura atomica non abbia il tempo di tornare al suo stato più morbido e stabile.

Questa tempra rapida, tipicamente utilizzando gas inerte ad alta pressione come azoto o argon, intrappola una fase metallurgica dura e resistente (ad esempio, la martensite nell'acciaio). È così che i moderni forni a vuoto producono componenti con resistenza e usura superiori.

Aumentare l'Efficienza del Processo

Rispetto ai metodi di raffreddamento lenti e convenzionali, la tempra rapida può ridurre la porzione di raffreddamento di un ciclo di forno da ore a minuti.

Questa significativa riduzione del tempo di ciclo aumenta direttamente la produttività della produzione e riduce i costi operativi, rendendo l'intero processo più economicamente efficiente.

Mantenimento della Purezza della Superficie

L'ambiente sottovuoto previene l'ossidazione durante il riscaldamento. Il raffreddamento rapido con un gas inerte assicura che la parte rimanga in un'atmosfera controllata finché non è più abbastanza calda da reagire con l'aria.

Ciò preserva la finitura pulita e brillante del componente ed evita la necessità di pulizia post-processo, spesso richiesta con i forni tradizionali.

Comprendere i Compromessi Critici

Sebbene il raffreddamento rapido sia uno strumento potente, non è universalmente richiesto. La velocità di raffreddamento ideale dipende interamente dal risultato desiderato per il materiale.

Raffreddamento Rapido vs. Raffreddamento Graduale

Il raffreddamento rapido (tempra) viene utilizzato per massimizzare la durezza e la resistenza. Induce intenzionalmente un livello di stress per raggiungere queste proprietà ed è essenziale per i processi di tempra.

Il raffreddamento graduale (ricottura) viene utilizzato per ottenere l'effetto opposto. Un raffreddamento lento e controllato consente di alleviare le sollecitazioni interne, risultando in un materiale più morbido, più duttile e più facilmente lavorabile. La scelta del ciclo sbagliato può rovinare il componente.

Il Vuoto è il Fattore Abilitante

Né il riscaldamento uniforme né il raffreddamento controllato sarebbero così efficaci senza il vuoto. Il beneficio principale del forno è la creazione di un ambiente a bassa pressione che previene la contaminazione da ossigeno e altri gas.

Questo ambiente incontaminato è ciò che consente alla lavorazione termica di raggiungere il pieno potenziale del materiale senza introdurre ossidi superficiali o altre impurità che ne degradano l'integrità.

Come Applicarlo al Tuo Obiettivo

La combinazione specifica di cicli di riscaldamento e raffreddamento viene selezionata per raggiungere un obiettivo metallurgico preciso.

- Se il tuo obiettivo principale è massimizzare la durezza e la resistenza: Hai bisogno di un riscaldamento uniforme seguito da una tempra molto rapida per fissare una microstruttura martensitica dura.

- Se il tuo obiettivo principale è alleviare lo stress e aumentare la duttilità: Hai bisogno di un riscaldamento uniforme seguito da un ciclo di raffreddamento lento e controllato, un processo noto come ricottura.

- Se il tuo obiettivo principale è creare giunti puliti e resistenti tramite brasatura: Hai bisogno di un riscaldamento uniforme per garantire che il metallo d'apporto fluisca uniformemente, seguito da un ciclo di raffreddamento ottimizzato per prevenire lo stress nei materiali uniti.

In definitiva, padroneggiare la lavorazione termica in un forno a vuoto si riduce all'uso di un controllo preciso della temperatura e del tempo per dettare la forma e la funzione finali del materiale.

Tabella riassuntiva:

| Caratteristica | Beneficio |

|---|---|

| Riscaldamento Uniforme | Previene lo stress interno, la deformazione e garantisce una microstruttura coerente |

| Raffreddamento Rapido | Fissa la durezza, aumenta la resistenza e riduce il tempo di ciclo |

| Ambiente a Vuoto | Elimina la contaminazione, mantiene la purezza della superficie e consente un controllo preciso |

Pronto a ottimizzare i tuoi processi termici con precisione? KINTEK sfrutta eccezionali attività di ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, a vuoto e atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce la soddisfazione delle tue esigenze sperimentali uniche per una migliore qualità ed efficienza dei materiali. Contattaci oggi per discutere come le nostre soluzioni su misura possono giovare al tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica