Il vantaggio principale dell'utilizzo del Trimetilgallio (TMGa) nei processi MOCVD è la sua eccezionale alta pressione di vapore. Questa proprietà fisica consente la generazione di un elevato flusso di precursori di gallio, che è il meccanismo diretto richiesto per ottenere alti tassi di crescita del film per l'ossido di gallio beta ($\beta\text{-Ga}_2\text{O}_3$).

Concetto chiave La transizione dell'ossido di gallio beta dal laboratorio alla produzione industriale su larga scala dipende dall'efficienza del processo. Il TMGa è il precursore preferito perché la sua alta pressione di vapore supporta gli alti tassi di crescita necessari per la fabbricazione di dispositivi commercialmente validi.

Il ruolo critico della pressione di vapore

Nella deposizione chimica da vapore metallorganico (MOCVD), l'efficienza del processo di deposizione è fortemente determinata dalle proprietà fisiche del materiale di partenza.

Garantire un flusso di gallio sufficiente

Affinché la reazione chimica proceda in modo efficiente, il sistema deve essere alimentato con una quantità adeguata di reagente.

Il TMGa possiede un'alta pressione di vapore intrinseca. Questa caratteristica assicura che una quantità sostanziale di gallio venga facilmente vaporizzata e trasportata nella camera di reazione, creando un "flusso sufficiente" del precursore.

Guidare alti tassi di crescita

La disponibilità del precursore influenza direttamente la velocità con cui il film cristallino può essere formato.

Poiché il TMGa fornisce un flusso costantemente elevato di gallio, il sistema MOCVD può sostenere alti tassi di crescita del film. Senza questa alta pressione di vapore, il sistema sarebbe "affamato" di gallio, portando a cicli di deposizione lenti e inefficienti che sono impraticabili per molte applicazioni.

Implicazioni per la scalabilità industriale

Mentre la ricerca di laboratorio può tollerare processi più lenti, la fattibilità commerciale è determinata dalla produttività.

Colmare il divario verso la produzione

Il passaggio dai dispositivi sperimentali alla produzione di massa richiede processi che siano sia affidabili che veloci.

Gli alti tassi di crescita resi possibili dal TMGa sono essenziali per la produzione industriale su larga scala di dispositivi in $\beta\text{-Ga}_2\text{O}_3$. Riducendo il tempo necessario per far crescere strati spessi e di alta qualità, il TMGa rende il processo di fabbricazione economicamente fattibile.

Comprendere i compromessi

Mentre l'alta pressione di vapore è vantaggiosa per la velocità, introduce sfide specifiche nel controllo del processo.

Gestire un flusso elevato

Il beneficio di un flusso elevato è anche un potenziale svantaggio se non gestito con precisione.

Le sorgenti ad alta pressione di vapore richiedono robusti controllori di flusso di massa e una gestione precisa della temperatura del gorgogliatore. Se il flusso diventa eccessivo o instabile, può portare a una scarsa qualità cristallina o a pre-reazioni nella fase gassosa, piuttosto che sulla superficie del substrato.

Fare la scelta giusta per il tuo obiettivo

La scelta del TMGa è in gran parte una decisione guidata dalla necessità di efficienza e produttività nel processo MOCVD.

- Se il tuo obiettivo principale è la scalabilità industriale: Dai priorità al TMGa per massimizzare la produttività e ottenere i tassi di crescita richiesti per una produzione economicamente vantaggiosa.

- Se il tuo obiettivo principale è la stabilità del processo: Assicurati che la tua attrezzatura MOCVD sia classificata per gestire sorgenti ad alta pressione di vapore con un controllo preciso del flusso per utilizzare l'alto flusso senza compromettere l'uniformità del film.

Sfruttando l'alta pressione di vapore del TMGa, rimuovi efficacemente il collo di bottiglia della fornitura del precursore, aprendo la strada alla produzione scalabile di dispositivi.

Tabella riassuntiva:

| Caratteristica | Vantaggio del TMGa | Impatto sulla produzione |

|---|---|---|

| Pressione di vapore | Eccezionalmente alta | Garantisce un elevato flusso di precursori per una reazione rapida |

| Tasso di crescita | Velocità superiore | Consente la formazione di strati spessi in cicli più brevi |

| Pronta all'uso industriale | Alta produttività | Essenziale per la produzione di massa economicamente vantaggiosa |

| Fornitura di precursori | Trasporto efficiente | Previene la "carenza" di gallio durante la deposizione |

Ottimizza la tua deposizione di film sottili con KINTEK

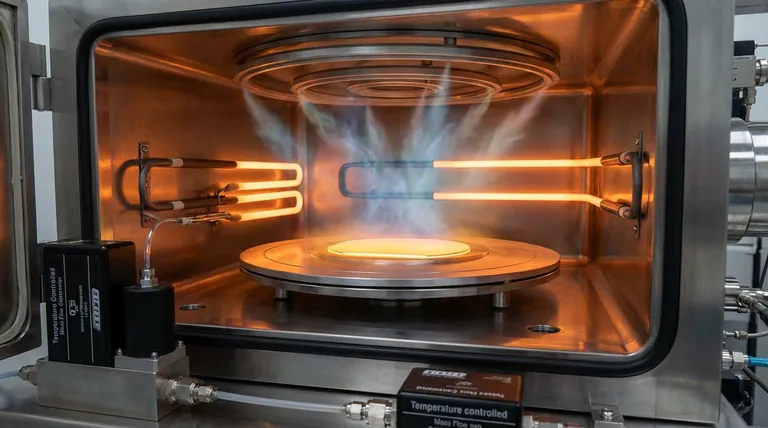

Ottenere il perfetto equilibrio tra alti tassi di crescita e qualità cristallina nella produzione di $\beta$-Ga2O3 richiede attrezzature progettate con precisione. KINTEK fornisce l'esperienza e l'hardware avanzato necessari per gestire efficacemente precursori ad alta pressione di vapore come il TMGa.

Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum, CVD/MOCVD e altri forni ad alta temperatura da laboratorio, tutti personalizzabili per le tue esigenze uniche di ricerca sui semiconduttori e industriali.

Pronto a scalare la tua produzione? Contattaci oggi per discutere i tuoi requisiti di forno personalizzato!

Riferimenti

- D. Gogova, Vanya Darakchieva. High crystalline quality homoepitaxial Si-doped <i>β</i>-Ga2O3(010) layers with reduced structural anisotropy grown by hot-wall MOCVD. DOI: 10.1116/6.0003424

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Quali sono le applicazioni del rivestimento CVD? Creare superfici durevoli e funzionali per l'industria

- Come si differenzia un forno tubolare CVD da altri forni tubolari?Principali differenze strutturali e funzionali

- Quali sono le preoccupazioni per la sicurezza associate ai processi CVD? Mitigare i rischi con soluzioni esperte

- Qual è l'intervallo di pressione e la capacità di vuoto dei sistemi CVD? Ottimizza la crescita dei tuoi materiali con un controllo preciso

- Come viene utilizzata la tecnologia CVD nella produzione elettronica? Sblocca la precisione nella deposizione di film sottili

- Perché la natura "tutto o niente" del CVD è uno svantaggio? Limita il controllo e aumenta i costi

- Come si crea il biossido di silicio drogato utilizzando la CVD? Padroneggiare la planarizzazione con le tecniche di vetro drogato

- Quali sono gli usi comuni dei film di alluminio nei dispositivi a semiconduttore? Scopri le applicazioni e i benefici chiave