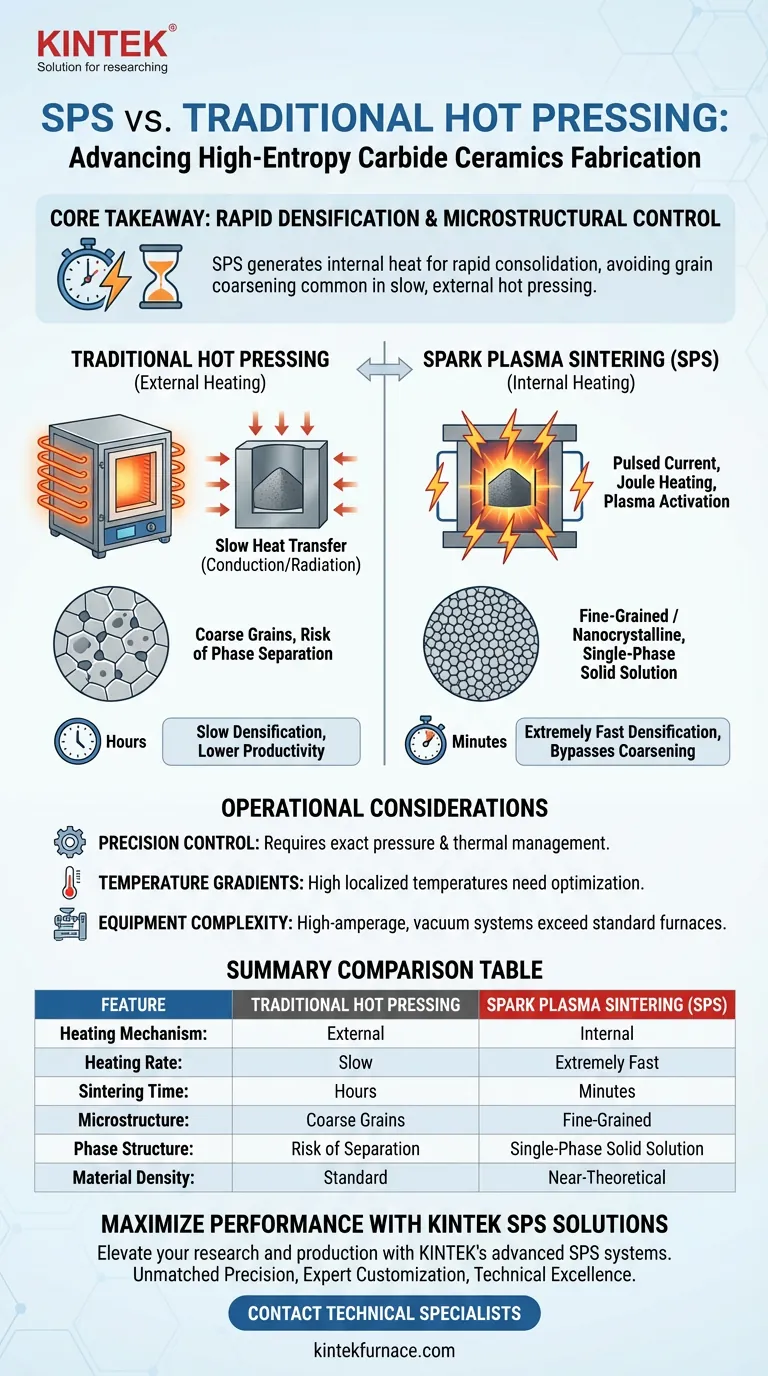

I sistemi di sinterizzazione a plasma a scintilla (SPS) offrono un vantaggio distinto rispetto alla pressatura a caldo tradizionale attraverso l'integrazione del riscaldamento diretto a corrente pulsata e del controllo preciso della pressione. Utilizzando l'attivazione al plasma e gli effetti del riscaldamento Joule, l'SPS raggiunge velocità di densificazione irraggiungibili con i metodi di riscaldamento esterni convenzionali, consentendo in particolare la formazione di strutture stabili di carburo ad alta entropia.

Il concetto chiave La pressatura a caldo tradizionale si basa su un trasferimento di calore lento ed esterno che spesso porta all'ingrossamento dei grani prima che venga raggiunta la densità. L'SPS risolve questo problema generando calore internamente all'interno della polvere, consentendo il consolidamento di carburi ad alta entropia a cinque componenti in una soluzione solida monofase con densità prossima a quella teorica e microstrutture a grani fini preservate.

Il meccanismo di rapida densificazione

Riscaldamento interno vs. esterno

La differenza fondamentale risiede nel modo in cui viene applicato il calore. Mentre i forni tradizionali riscaldano il campione dall'esterno verso l'interno, l'SPS fa passare correnti elettriche pulsate direttamente attraverso lo stampo di grafite e il compattato di polvere.

Riscaldamento Joule e attivazione al plasma

Questo processo genera calore Joule nei punti di contatto tra le particelle. Il riferimento principale indica che questo meccanismo di riscaldamento interno, combinato con l'attivazione al plasma, accelera significativamente la diffusione atomica.

Velocità di riscaldamento estreme

Poiché il calore viene generato internamente, i sistemi SPS possono raggiungere velocità di riscaldamento estremamente elevate nell'intervallo di temperatura critico di 1800°C - 2300°C. Ciò consente al materiale di bypassare le zone a temperature più basse dove domina la diffusione superficiale (che causa l'ingrossamento), raggiungendo quasi istantaneamente la temperatura di sinterizzazione.

Preservare l'integrità microstrutturale

Ottenere soluzioni solide monofase

Per le ceramiche ad alta entropia, mescolare cinque componenti di carburo distinti in un unico reticolo uniforme è l'obiettivo finale. L'SPS facilita ciò accelerando la diffusione in modo così efficace che i componenti formano una struttura monofase completamente in soluzione solida in un periodo molto breve.

Inibire la crescita dei grani

Il tempo è il nemico della microstruttura. Più a lungo una ceramica rimane ad alta temperatura, più grandi crescono i suoi grani, riducendo la resistenza meccanica.

Brevi tempi di mantenimento

L'SPS richiede tempi di mantenimento molto brevi per ottenere la densificazione. Questo rapido processo nega ai grani il tempo necessario per coalescere e crescere. Di conseguenza, il prodotto finale conserva una struttura a grani fini o addirittura nanocristallina, che si correla direttamente a una durezza e una tenacità alla frattura superiori.

Vincoli operativi e considerazioni

La necessità di un controllo preciso

Sebbene i vantaggi siano chiari, il processo SPS è altamente sensibile. Il vantaggio principale, la velocità, si basa sul controllo preciso della pressione e sulla gestione termica esatta.

Gradienti di temperatura

Il meccanismo fa sì che la temperatura nei punti di contatto delle particelle sia significativamente più alta della temperatura di massa. Sebbene ciò favorisca la diffusione, richiede un'attenta ottimizzazione dei parametri per garantire una densificazione uniforme senza fusione localizzata o inomogeneità strutturali.

Complessità dell'attrezzatura

Il raggiungimento di condizioni di vuoto e la gestione di correnti pulsate ad alto amperaggio introducono un livello di complessità superiore a quello dei forni a resistenza standard. Il processo è ottimizzato per prestazioni di alto valore piuttosto che per semplicità operativa.

Fare la scelta giusta per il tuo obiettivo

Se il tuo obiettivo principale sono le massime prestazioni meccaniche: Scegli l'SPS per ottenere una densità prossima a quella teorica mantenendo la struttura a grani ultrafini richiesta per la massima durezza e tenacità.

Se il tuo obiettivo principale è l'omogeneità compositiva: Scegli l'SPS per forzare la rapida formazione di soluzioni solide monofase in leghe complesse ad alta entropia a 5 componenti, evitando la separazione di fase.

Se il tuo obiettivo principale è l'efficienza del processo: Scegli l'SPS per ridurre drasticamente i tempi di ciclo da ore a minuti, abbassando il consumo energetico complessivo per ciclo nonostante l'elevato utilizzo di potenza di picco.

L'SPS trasforma la sinterizzazione dei carburi ad alta entropia da una battaglia contro il tempo e la temperatura a un consolidamento controllato e rapido di materiali superiori.

Tabella riassuntiva:

| Caratteristica | Pressatura a caldo tradizionale | Sinterizzazione a plasma a scintilla (SPS) |

|---|---|---|

| Meccanismo di riscaldamento | Esterno (conduzione/radiazione) | Interno (riscaldamento Joule/plasma) |

| Velocità di riscaldamento | Lenta (bassa produttività) | Estremamente veloce (evita l'ingrossamento) |

| Tempo di sinterizzazione | Ore | Minuti |

| Microstruttura | Grani grossolani comuni | Grani fini / Nanocristallina |

| Struttura di fase | Rischio di separazione di fase | Soluzione solida monofase |

| Densità del materiale | Densità standard | Densità prossima a quella teorica |

Massimizza le prestazioni del tuo materiale con le soluzioni SPS KINTEK

Eleva la tua ricerca e produzione con i sistemi avanzati di sinterizzazione a plasma a scintilla (SPS) di KINTEK. Supportati da R&S e produzione esperte, forniamo sistemi di forni a muffola, a tubo, sottovuoto e personalizzabili ad alta temperatura di alta precisione, progettati per soddisfare le rigorose esigenze della fabbricazione di ceramiche ad alta entropia.

Perché collaborare con KINTEK?

- Precisione impareggiabile: Raggiungi una densità prossima a quella teorica con un'integrità microstrutturale superiore.

- Personalizzazione esperta: I nostri sistemi sono su misura per le tue esigenze uniche di laboratorio o industriali.

- Eccellenza tecnica: Beneficia della nostra profonda esperienza nelle tecnologie dei forni CVD, rotativi e sottovuoto.

Pronto a trasformare il tuo processo di sinterizzazione? Contatta oggi i nostri specialisti tecnici per trovare la soluzione personalizzabile perfetta per la tua prossima scoperta.

Guida Visiva

Riferimenti

- Evaluation of a fluidised catalytic cracking co‐processing method for the production of renewable fuels using Category 3 animal fat and used cooking oils. DOI: 10.2903/j.efsa.2025.9337

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione al plasma di scintilla SPS

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Come influiscono temperatura, pressione e vuoto sulla saldatura dei materiali e sulla microstruttura nella pressatura a caldo sottovuoto? Ottimizzare per materiali ad alte prestazioni

- Cos'è la pressatura a caldo sottovuoto? Ottenere una resistenza e una purezza dei materiali superiori

- Quali settori beneficiano dell'uso dei forni a pressa a caldo sottovuoto? Sblocca materiali ad alte prestazioni per il tuo settore

- Quali funzioni fondamentali svolgono gli stampi di grafite ad alta purezza durante l'SPS di LaFeO3? Ottimizza il tuo processo di sinterizzazione

- Qual è il ruolo principale della pressione meccanica nella pressatura a caldo sottovuoto di Ti-Al? Ottimizzare l'adesione e la densità

- Come funziona la pressatura a caldo? Ottenere la massima densità e resistenza per materiali avanzati

- Quali considerazioni guidano la selezione degli elementi riscaldanti e dei metodi di pressurizzazione per un forno a pressa a caldo sotto vuoto?

- Quale ruolo svolge un forno a pressatura sottovuoto ad alta temperatura nella fabbricazione del disilicato di litio? Approfondimenti degli esperti