In sostanza, un forno a pressa a caldo sottovuoto è uno strumento altamente specializzato che combina tre variabili critiche di produzione: alta temperatura, alta pressione meccanica e un'atmosfera sottovuoto controllata. Questa combinazione unica consente la fabbricazione e la lavorazione di materiali avanzati, come ceramiche e leghe ad alta purezza, riscaldandoli e comprimendoli simultaneamente in un ambiente privo di gas reattivi. Questo processo si traduce in componenti eccezionalmente densi e puri con proprietà del materiale su misura che spesso sono impossibili da ottenere con altri metodi.

La vera capacità di un forno a pressa a caldo sottovuoto risiede nel suo controllo sinergico. Manipolando con precisione calore, forza e atmosfera contemporaneamente, consente di superare i limiti fondamentali dei forni convenzionali, consentendo la creazione di materiali avanzati completamente densi e privi di contaminazioni.

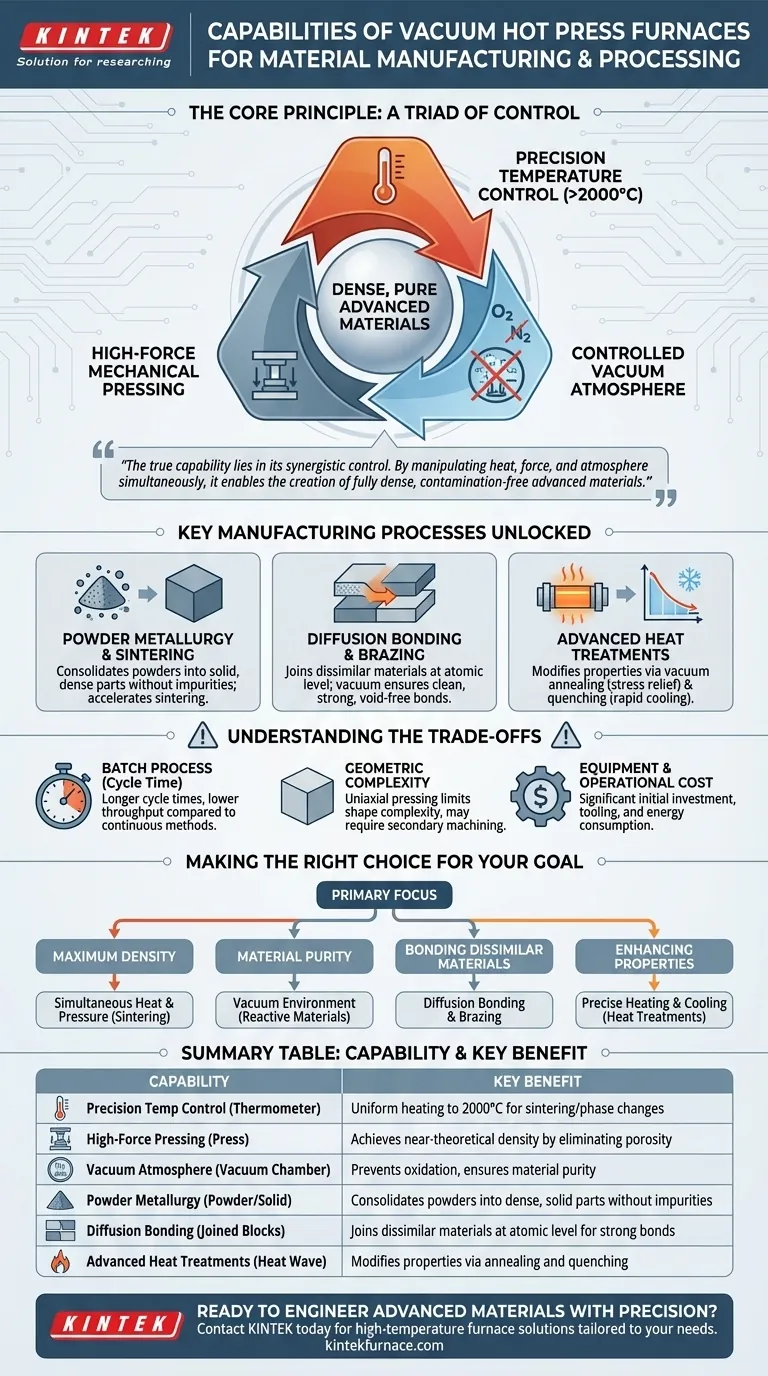

Il Principio Fondamentale: Una Triade di Controllo

La potenza di questa tecnologia deriva dalla sua capacità di gestire in modo indipendente e simultaneo tre parametri fisici. Comprendere come ognuno contribuisce è fondamentale per coglierne il pieno potenziale.

Controllo Preciso della Temperatura

Un forno a pressa a caldo sottovuoto fornisce un riscaldamento uniforme e altamente controllabile a temperature che spesso superano i 2000°C.

Questa energia termica è essenziale per avviare processi come la sinterizzazione, la diffusione e i cambiamenti di fase all'interno del materiale.

Pressatura Meccanica ad Alta Forza

Mentre viene riscaldato, il materiale è sottoposto a una significativa forza meccanica, spesso esercitata da martinetti idraulici.

Questa pressione chiude fisicamente i vuoti e la porosità all'interno del materiale, favorendo la densificazione e i forti legami atomici. È la chiave per raggiungere la densità teorica prossima.

Il Ruolo Critico del Vuoto

La creazione di un vuoto rimuove i gas atmosferici come ossigeno e azoto dalla camera di lavorazione.

Ciò previene l'ossidazione, la decarburazione e altre reazioni chimiche indesiderate che possono degradare le proprietà del materiale ad alte temperature. Aiuta anche a rimuovere i gas intrappolati dal materiale stesso, garantendo un prodotto finale più puro e meno poroso.

Processi di Fabbricazione Chiave Sbloccati

Il controllo preciso su calore, pressione e atmosfera sblocca diverse tecniche di produzione avanzate che sono fondamentali per le industrie moderne.

Metallurgia delle Polveri e Sinterizzazione

Questa è l'applicazione principale. Il forno consolida le polveri in una parte solida e densa senza la necessità di leganti o altri additivi che possono introdurre impurità.

La combinazione di pressione e calore accelera il processo di sinterizzazione, in cui i grani di polvere si legano e si diffondono l'uno nell'altro, creando un componente completamente denso.

Saldobrasatura per Diffusione e Brasatura

Il forno può unire materiali dissimili a livello atomico attraverso la saldobrasatura per diffusione, un processo in cui pressione e calore causano la migrazione degli atomi attraverso l'interfaccia.

È ideale anche per la brasatura sottovuoto, dove viene utilizzato un metallo d'apporto per unire i componenti. Il vuoto assicura un giunto pulito, resistente e privo di vuoti senza ossidare i materiali di base.

Trattamenti Termici Avanzati

Il forno consente trattamenti termici specializzati per modificare le proprietà dei materiali. Il ricottura sottovuoto può essere utilizzata per alleviare le sollecitazioni interne in componenti come le fibre ottiche, migliorandone le prestazioni.

Il tempra sottovuoto, o raffreddamento rapido in condizioni controllate, può essere utilizzato per bloccare microstrutture specifiche e ottenere la durezza o le proprietà magnetiche desiderate nelle leghe.

Comprendere i Compromessi

Sebbene incredibilmente potente, la tecnologia di pressa a caldo sottovuoto non è una soluzione universale. Comprendere i suoi limiti è fondamentale per una corretta applicazione.

Tempo Ciclo e Produttività

La pressatura a caldo sottovuoto è un processo batch, non continuo. Il tempo necessario per creare il vuoto, riscaldare il materiale, applicare la pressione e raffreddare il sistema comporta tempi di ciclo più lunghi rispetto ad altri metodi come la sinterizzazione atmosferica.

Ciò lo rende meno adatto per la produzione ad alto volume e a basso costo e più adatto per componenti ad alto valore e critici per le prestazioni.

Complessità Geometrica

Il processo si basa tipicamente sulla pressatura uniassiale, il che significa che la forza viene applicata lungo un singolo asse all'interno di un set di stampi rigido.

Ciò può limitare la complessità delle forme che possono essere prodotte direttamente. Le geometrie complesse possono richiedere operazioni di lavorazione secondarie dopo la pressatura.

Costo dell'Attrezzatura e Operativo

I forni a pressa a caldo sottovuoto sono sistemi sofisticati ad alta intensità energetica. Il loro costo iniziale di acquisizione, insieme alle spese per utensili, manutenzione e consumo energetico, è significativo.

Fare la Scelta Giusta per il Tuo Obiettivo

Per determinare se questa tecnologia soddisfa le tue esigenze, allinea le sue capacità fondamentali con il tuo obiettivo di produzione principale.

- Se il tuo obiettivo principale è raggiungere la massima densità del materiale: L'applicazione simultanea di calore e pressione è il metodo più efficace per eliminare la porosità nei materiali in polvere.

- Se il tuo obiettivo principale è la purezza del materiale e la prevenzione delle reazioni: L'ambiente sottovuoto è irrinunciabile per la lavorazione di materiali sensibili all'ossigeno come metalli reattivi, ceramiche avanzate o leghe ad alta purezza.

- Se il tuo obiettivo principale è unire materiali dissimili o difficili da saldare: Il controllo offerto dalla saldobrasatura per diffusione sottovuoto e dalla brasatura crea giunti di forza e pulizia senza pari.

- Se il tuo obiettivo principale è migliorare proprietà specifiche del materiale: Il controllo preciso del forno sui cicli di riscaldamento e raffreddamento è ideale per trattamenti di ricottura e tempra specializzati.

In definitiva, un forno a pressa a caldo sottovuoto fornisce il controllo definitivo necessario per ingegnerizzare i materiali a livello fondamentale.

Tabella Riassuntiva:

| Capacità | Vantaggio Chiave |

|---|---|

| Controllo Preciso della Temperatura | Consente un riscaldamento uniforme fino a 2000°C per sinterizzazione e cambiamenti di fase |

| Pressatura Meccanica ad Alta Forza | Raggiunge la densità teorica prossima eliminando la porosità |

| Atmosfera Sottovuoto | Previene l'ossidazione e garantisce la purezza del materiale |

| Metallurgia delle Polveri | Consolida le polveri in parti solide e dense senza impurità |

| Saldobrasatura per Diffusione | Unisce materiali dissimili a livello atomico per giunti resistenti |

| Trattamenti Termici Avanzati | Modifica le proprietà tramite ricottura e tempra in ambienti controllati |

Pronto a ingegnerizzare materiali avanzati con precisione? Noi di KINTEK sfruttiamo una R&S eccezionale e una produzione interna per fornire a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata da solide capacità di personalizzazione approfondita per soddisfare con precisione le vostre esigenze sperimentali uniche. Che il vostro obiettivo sia raggiungere la massima densità, garantire la purezza del materiale o unire materiali dissimili, i nostri forni a pressa a caldo sottovuoto possono aiutarvi a superare i limiti e a creare componenti privi di contaminazione. Contattateci oggi stesso per discutere di come possiamo personalizzare una soluzione per i vostri obiettivi di lavorazione dei materiali!

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Quali sono i vantaggi complessivi dell'utilizzo della pressatura a caldo nella produzione? Ottieni prestazioni e precisione superiori

- In che modo un vuoto o un'atmosfera protettiva riducono l'ossidazione nei metalli fusi? Prevenire le inclusioni di ossido per metalli più resistenti

- In che modo l'attrezzatura per la pressa a caldo sottovuoto contribuisce al settore della generazione di energia e potenza? Aumentare l'efficienza e la durabilità

- Qual è il processo di pressatura a caldo? Una guida per ottenere una densità del materiale superiore

- Quali materiali possono essere densificati utilizzando una pressa sottovuoto e quali sono le loro applicazioni? Sblocca la densificazione di materiali ad alte prestazioni