In sintesi, la tecnologia a infrarossi fornisce un riscaldamento più rapido e uniforme per i forni per porcellana. Ciò porta a restauri dentali di qualità superiore, maggiore produttività per il laboratorio e significativi risparmi energetici rispetto ai forni che si basano su resistenze riscaldanti tradizionali.

Il vantaggio principale degli infrarossi non riguarda solo la velocità; è un cambiamento fondamentale nel modo in cui il calore viene applicato. Riscaldando direttamente la porcellana, la tecnologia a infrarossi assicura coerenza strutturale e uniformità superiori, riducendo al minimo lo spreco di energia.

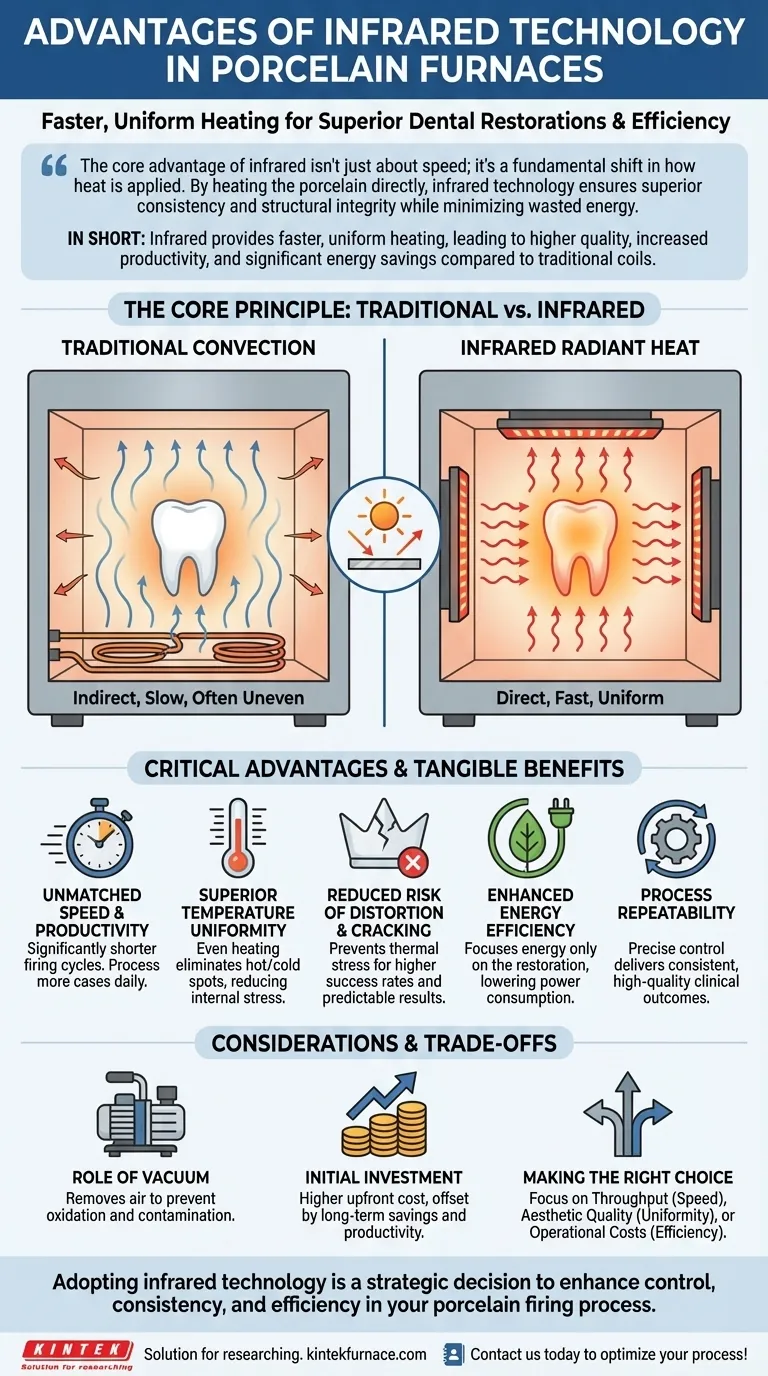

Il Principio Fondamentale: Come il Riscaldamento a Infrarossi è Diverso

Per comprendere i vantaggi degli infrarossi (IR), è necessario prima capire come differiscono dai metodi di riscaldamento convenzionali utilizzati nei forni più datati.

Convezione Tradizionale vs. Calore Radiante

I forni tradizionali utilizzano resistenze che riscaldano l'aria all'interno della camera. Quest'aria calda trasferisce quindi lentamente la sua energia al restauro in porcellana attraverso la convezione. Questo processo è indiretto, lento e spesso disomogeneo.

La tecnologia a infrarossi funziona sul principio del calore radiante. Emette onde elettromagnetiche che viaggiano direttamente verso la porcellana, bypassando l'aria. La porcellana assorbe questa energia e si riscalda dall'interno, in modo simile a come il sole riscalda una superficie in una giornata fresca.

Tradurre la Tecnologia in Vantaggi Tangibili

Questa differenza fondamentale nella trasmissione del calore crea diversi vantaggi critici che influenzano sia la qualità del tuo lavoro sia l'efficienza del tuo laboratorio.

Velocità e Produttività Senza Paragoni

Poiché l'energia IR viene trasferita direttamente al restauro, i cicli di cottura sono significativamente più brevi. Si perde meno tempo a riscaldare l'aria e l'intera camera del forno, consentendo di elaborare più casi in un solo giorno e di aumentare la produttività complessiva.

Uniformità di Temperatura Superiore

Il calore radiante assicura che l'intera superficie del restauro in porcellana sia riscaldata in modo uniforme e simultaneo. Ciò elimina i punti caldi e freddi comuni nel riscaldamento a convezione, che possono creare stress interni nel materiale.

Rischio Ridotto di Distorsione e Crepature

Prevenendo il riscaldamento non uniforme e lo stress termico risultante, la tecnologia IR riduce drasticamente il rischio di distorsioni, fratture o crepe nella porcellana. Ciò si traduce in un tasso più elevato di restauri riusciti, risultati prevedibili e meno rifacimenti costosi.

Maggiore Efficienza Energetica

I forni convenzionali sprecano una notevole quantità di energia riscaldando l'aria e le spesse pareti refrattarie della camera. La tecnologia a infrarossi concentra l'energia solo dove è necessaria — sul restauro stesso — portando a un minor consumo di energia e a una riduzione dei costi operativi nel tempo.

Comprendere i Compromessi e le Considerazioni

Sebbene i vantaggi siano chiari, un quadro completo richiede di riconoscere le considerazioni pratiche nell'adozione di questa tecnologia.

Il Ruolo del Vuoto

Molti forni a infrarossi moderni integrano la tecnologia del vuoto. Un vuoto rimuove l'aria e le impurità dalla camera di cottura, prevenendo l'ossidazione e la contaminazione. Questa combinazione di riscaldamento IR preciso in un ambiente a vuoto puro fornisce un controllo senza pari per ottenere risultati della massima qualità.

Investimento Iniziale

I forni dotati di tecnologia a infrarossi avanzata hanno tipicamente un costo di acquisto iniziale più elevato rispetto ai modelli convenzionali di base. Tuttavia, questo costo viene spesso compensato a lungo termine grazie al risparmio energetico, all'aumento della produttività e alla minore incidenza di fallimenti dei materiali.

Ripetibilità del Processo

La natura precisa del riscaldamento IR, spesso abbinata a controlli automatici di temperatura e tempo, offre un'eccezionale ripetibilità del processo. Puoi essere certo che il programma di cottura fornirà ogni volta lo stesso risultato di alta qualità, il che è fondamentale per risultati clinici coerenti.

Fare la Scelta Giusta per il Tuo Obiettivo

Le tue priorità specifiche determineranno quanto trarrai beneficio dalla tecnologia a infrarossi.

- Se la tua attenzione principale è massimizzare la produzione: i cicli di cottura drasticamente più rapidi degli infrarossi saranno il vantaggio più significativo, consentendo al tuo laboratorio di aumentare la capacità giornaliera.

- Se la tua attenzione principale è ottenere la massima qualità estetica: la superiore uniformità della temperatura è fondamentale, poiché garantisce l'integrità strutturale e la tonalità prevedibile dei tuoi restauri minimizzando lo stress termico.

- Se la tua attenzione principale è ridurre i costi operativi a lungo termine: la significativa efficienza energetica del riscaldamento radiante diretto fornirà un ritorno sull'investimento chiaro e misurabile.

In definitiva, adottare la tecnologia a infrarossi è una decisione strategica per migliorare il controllo, la coerenza e l'efficienza nel processo di cottura della porcellana.

Tabella Riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Riscaldamento più Rapido | Cicli di cottura significativamente più brevi per una maggiore produttività. |

| Uniformità Superiore | Riscaldamento omogeneo riduce i punti caldi e freddi, prevenendo lo stress. |

| Riduzione della Distorsione | Minimizza il rischio di crepe e fratture per tassi di successo più elevati. |

| Efficienza Energetica | Il riscaldamento diretto riduce il consumo energetico e i costi operativi. |

| Ripetibilità del Processo | Risultati coerenti con controlli automatizzati per risultati affidabili. |

Pronto a elevare il tuo laboratorio dentistico con soluzioni avanzate di forni a infrarossi? KINTEK è specializzata in forni ad alta temperatura, inclusi forni a muffola, a tubo, rotativi, a vuoto e con atmosfera controllata e sistemi CVD/PECVD. Grazie alla nostra forte R&S e alla produzione interna, offriamo una profonda personalizzazione per soddisfare le tue esigenze specifiche, garantendo un controllo preciso della temperatura, risparmio energetico e maggiore produttività. Contattaci oggi per discutere di come possiamo ottimizzare il tuo processo di cottura della porcellana!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali sono le pratiche di manutenzione consigliate per i forni odontoiatrici? Garantire precisione e longevità al vostro laboratorio

- Perché il controllo accurato della temperatura è importante nei forni dentali? Assicurati restauri perfetti ogni volta

- Qual è l'importanza dei forni dentali in odontoiatria? Garantire restauri dentali forti e precisi

- Ogni quanto devono essere calibrati i forni dentali? Garantire la precisione per restauri perfetti

- Perché utilizzare un'impostazione universale per tutti i materiali in un forno dentale è un errore? Padroneggia la sinterizzazione di precisione per restauri perfetti