In sostanza, il riscaldamento a induzione offre tre vantaggi principali: velocità, precisione ed efficienza energetica. A differenza dei forni tradizionali che riscaldano un oggetto dall'esterno, il riscaldamento a induzione genera calore direttamente all'interno del materiale stesso, ottenendo un processo più veloce, più pulito e molto più controllabile.

Il vantaggio fondamentale del riscaldamento a induzione è la sua capacità di fornire calore altamente localizzato e istantaneo senza contatto fisico. Ciò trasforma la produzione consentendo cicli produttivi più rapidi, pezzi di qualità superiore e un ambiente di lavoro più sicuro e pulito rispetto ai metodi convenzionali di riscaldamento a fiamma o a resistenza.

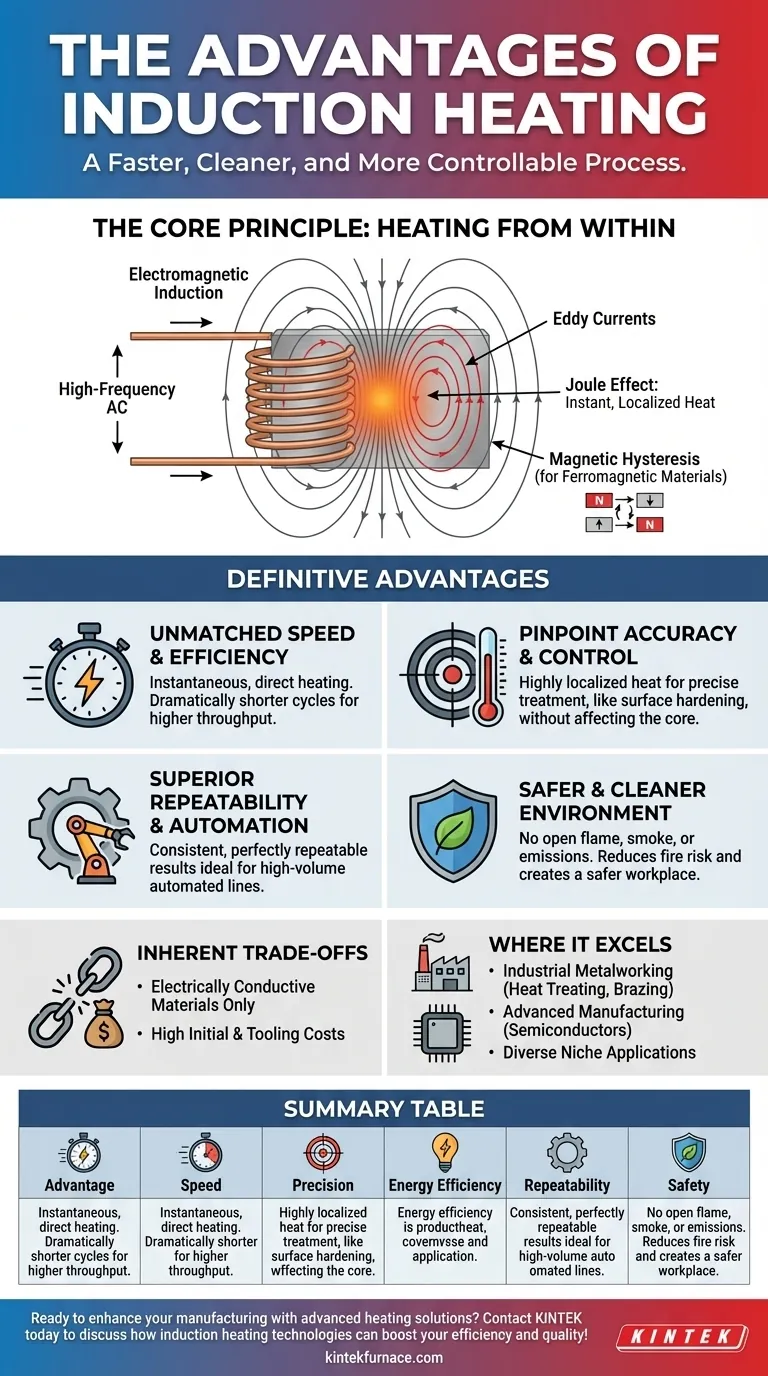

Il Principio Fondamentale: Riscaldare dall'Interno

Il riscaldamento a induzione è un processo senza contatto. Si basa su leggi fondamentali della fisica per trasformare i materiali elettricamente conduttivi nelle loro stesse fonti di calore, offrendo un livello di controllo che i metodi di riscaldamento esterni non possono eguagliare.

Induzione Elettromagnetica

Il processo inizia con una bobina a induzione, attraverso la quale viene fatta passare una corrente alternata (AC) ad alta frequenza. Questa corrente genera un campo magnetico potente e in rapida variazione attorno alla bobina.

L'Effetto Joule

Quando un pezzo conduttivo, come un pezzo di metallo, viene posizionato all'interno di questo campo magnetico, il campo induce correnti elettriche circolanti all'interno del metallo. Queste sono note come correnti parassite (o correnti di Foucault). Quando queste correnti fluiscono contro la resistenza elettrica del materiale, generano un calore intenso e localizzato: un fenomeno noto come effetto Joule.

Isteresi Magnetica (Nei Materiali Ferromagnetici)

Per i materiali magnetici come il ferro, esiste una fonte secondaria di calore. Il campo magnetico rapidamente alternato fa sì che i domini magnetici del materiale invertano rapidamente la loro orientazione, creando attrito interno e quindi calore aggiuntivo. Questo effetto, noto come perdita per isteresi, cessa una volta che il materiale supera la sua temperatura di Curie e perde le sue proprietà magnetiche.

I Vantaggi Definitivi del Riscaldamento a Induzione

Comprendere il principio del "riscaldamento dall'interno" chiarisce perché questa tecnologia offre vantaggi operativi così significativi in ambito industriale.

Velocità ed Efficienza Senza Paragoni

Poiché il calore viene generato istantaneamente e direttamente all'interno del pezzo, i cicli di riscaldamento sono drasticamente più brevi rispetto ai forni a convezione o a irraggiamento. Ciò si traduce in una maggiore produttività. Il processo è anche altamente efficiente dal punto di vista energetico, poiché l'energia viene trasferita direttamente al pezzo con una dispersione di calore minima nell'ambiente circostante.

Precisione e Controllo al Punto Giusto

L'effetto termico è confinato quasi esclusivamente all'area del pezzo situata all'interno o vicino alla bobina. Ciò consente la precisa tempra superficiale di un'area specifica di un pezzo (come il dente di un ingranaggio) lasciando invariate le proprietà del materiale del nucleo. La temperatura è controllata con incredibile precisione regolando corrente, tensione e frequenza.

Ripetibilità Superiore e Automazione

Una volta che un sistema a induzione è configurato per un pezzo specifico, il processo è perfettamente ripetibile. Ciò lo rende ideale per le linee di produzione automatizzate, garantendo che ogni pezzo riceva esattamente lo stesso trattamento termico. Questa coerenza è fondamentale per una produzione di alta qualità in settori come quello automobilistico e aerospaziale.

Un Ambiente di Lavoro Più Sicuro e Pulito

Il riscaldamento a induzione non produce fumo, emissioni nocive o rumore forte. Senza fiamma libera, riduce drasticamente il rischio di incendio e crea un ambiente molto più fresco e sicuro per gli operatori rispetto alle fucine o ai forni tradizionali.

Comprendere i Compromessi Intrinseci

Sebbene potente, il riscaldamento a induzione non è una soluzione universale. La sua efficacia è vincolata da specifici limiti fisici ed economici.

Limitazioni dei Materiali

Il requisito principale per il riscaldamento a induzione è che il materiale deve essere elettricamente conduttivo. È molto efficace su metalli e semiconduttori, ma non può essere utilizzato per riscaldare direttamente materiali non conduttivi come la maggior parte delle ceramiche o delle materie plastiche.

Costi Iniziali Elevati e di Attrezzaggio

L'investimento iniziale per le apparecchiature di riscaldamento a induzione può essere considerevole. Inoltre, la bobina a induzione è uno strumento specializzato che spesso deve essere progettato e ingegnerizzato su misura per la geometria specifica del pezzo da riscaldare. Questo attrezzaggio può essere complesso e costoso, specialmente per forme intricate.

Dove Eccelle il Riscaldamento a Induzione

La combinazione unica di velocità, precisione e controllo rende la tecnologia a induzione la scelta preferita per un'ampia gamma di applicazioni critiche.

Lavorazione dei Metalli Industriale

Questa è l'applicazione più comune della tecnologia. È ampiamente utilizzata per il trattamento termico, la tempra superficiale, la fusione, la brasatura, la saldatura e la stagnatura dei metalli dove la qualità e la ripetibilità sono fondamentali.

Produzione Avanzata

Nell'industria dei semiconduttori, il riscaldamento a induzione è utilizzato per la crescita di cristalli di silicio di elevata purezza e per i processi di raffinazione a zone. La sua natura pulita e senza contatto è essenziale per prevenire la contaminazione.

Diverse Applicazioni di Nicchia

La tecnologia è utilizzata anche per la polimerizzazione di adesivi e rivestimenti, la sigillatura di tappi su contenitori e nella lavorazione delle materie plastiche. Le applicazioni emergenti includono persino l'uso della pirolisi a induzione per creare biochar per uso agricolo.

Prendere la Scelta Giusta per la Tua Applicazione

La scelta del metodo di riscaldamento appropriato dipende interamente dal risultato più critico del tuo progetto.

- Se la tua priorità principale è la precisione e la qualità del pezzo: Scegli l'induzione per la sua capacità impareggiabile di applicare calore localizzato e mantenere un controllo esatto della temperatura, perfetto per la tempra superficiale o la brasatura di giunti complessi.

- Se la tua priorità principale è la velocità di produzione e la produttività: Scegli l'induzione per i suoi cicli di riscaldamento istantanei, ideali per linee di produzione automatizzate ad alto volume.

- Se la tua priorità principale è la sicurezza sul lavoro e l'impatto ambientale: Scegli l'induzione per eliminare fiamme libere, emissioni tossiche e calore di scarto in eccesso, creando un funzionamento più pulito e sicuro.

In definitiva, adottare il riscaldamento a induzione è una decisione strategica per dare priorità al controllo, alla coerenza e all'efficienza nella tua lavorazione termica.

Tabella Riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Velocità | Riscaldamento istantaneo dall'interno, che riduce i tempi di ciclo e aumenta la produttività. |

| Precisione | Calore altamente localizzato per un controllo accurato della temperatura e una tempra superficiale. |

| Efficienza Energetica | Il trasferimento diretto del calore al pezzo minimizza lo spreco di energia. |

| Ripetibilità | Risultati coerenti ideali per linee di produzione automatizzate. |

| Sicurezza | Nessuna fiamma libera, emissioni o rumore per un ambiente di lavoro più pulito. |

Pronto a migliorare la tua produzione con soluzioni di riscaldamento avanzate? Sfruttando eccezionali capacità di R&S e produzione interna, KINTEK fornisce a diversi laboratori soluzioni di forni ad alta temperatura come forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce che soddisfiamo precisamente le tue esigenze sperimentali uniche. Contattaci oggi per discutere come le nostre tecnologie di riscaldamento a induzione possono aumentare la tua efficienza e qualità!

Guida Visiva

Prodotti correlati

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quale ruolo svolge la tecnologia di Pressatura a Caldo Sottovuoto nel settore automobilistico? Potenziare le batterie dei veicoli elettrici, la sicurezza e l'efficienza

- Quali sono i vantaggi complessivi dell'utilizzo della pressatura a caldo nella produzione? Ottieni prestazioni e precisione superiori

- Quali altri tipi di forni sono correlati alla sinterizzazione a caldo (hot pressing)? Esplora le tecnologie chiave di trattamento termico

- In che modo l'uso del vuoto nella pressatura a caldo influisce sulla lavorazione dei materiali? Ottenere materiali più densi, più puri e più resistenti

- Quali sono alcune applicazioni specifiche dei forni a pressa a caldo sottovuoto? Sblocca la fabbricazione di materiali avanzati