Il vantaggio principale di un forno CVD è la sua capacità di produrre film sottili di qualità eccezionalmente elevata, caratterizzati da elevata purezza, uniformità e densità. Ciò si ottiene perché il processo di deposizione chimica da vapore (CVD) opera in fase gassosa, consentendo un controllo preciso sulla miscelazione dei reagenti e sulle condizioni di deposizione, il che minimizza le impurità e assicura una struttura del film consistente su tutto il substrato.

La potenza di un forno CVD non risiede nel calore stesso, ma nella sua capacità di creare un ambiente gassoso altamente controllato. Questo controllo sulla purezza del gas e sulle condizioni di reazione è la ragione fondamentale per cui il CVD offre costantemente film con proprietà materiali superiori per applicazioni esigenti come i semiconduttori.

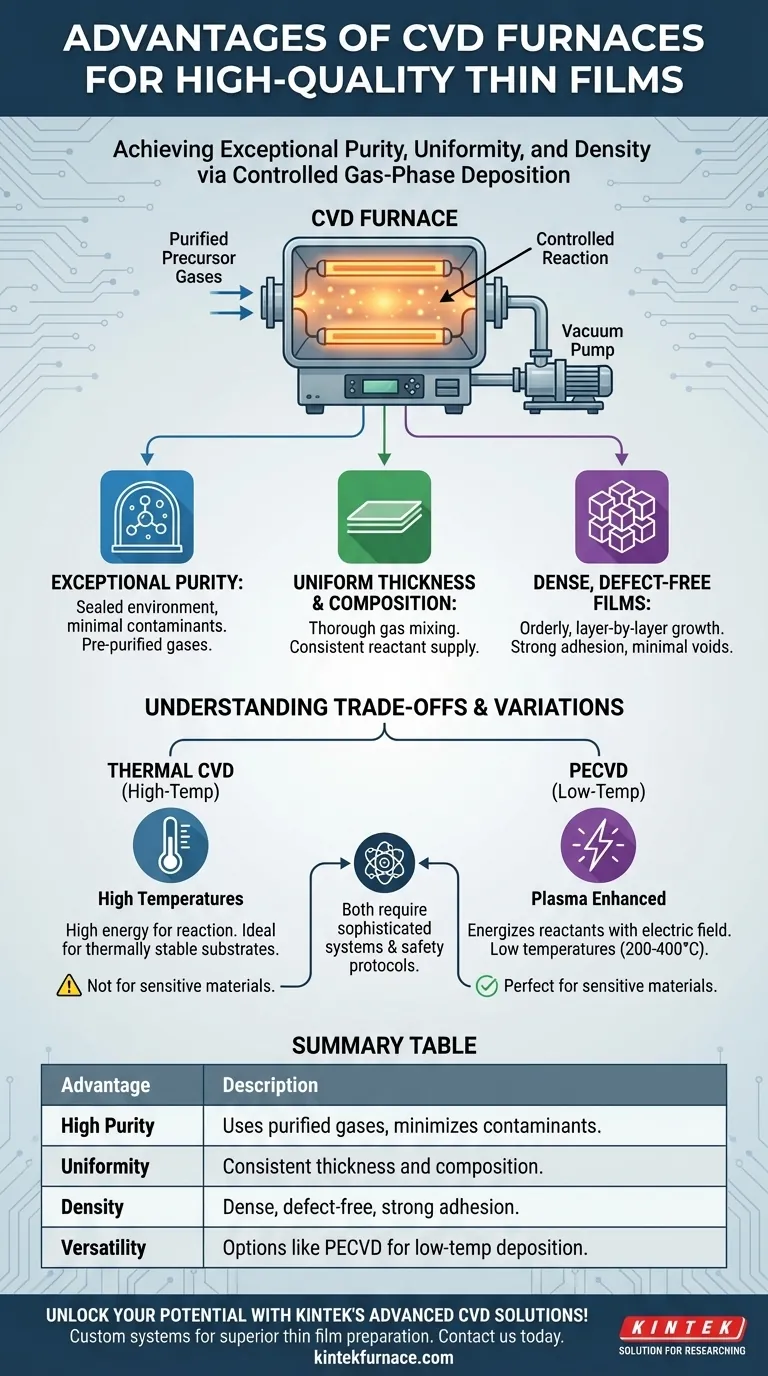

Il fondamento della qualità CVD: il vantaggio della fase gassosa

Il punto di forza del processo CVD è che il film viene costruito a partire da molecole precursori gassose. Questo principio fondamentale è ciò che consente i suoi vantaggi chiave rispetto ad altri metodi di deposizione.

Raggiungere una purezza eccezionale

Il processo inizia con gas precursori che possono essere purificati a livelli estremamente elevati prima che entrino nella camera di reazione.

Poiché l'intera reazione avviene in un ambiente sigillato e controllato in fase gassosa, il rischio di introdurre contaminanti solidi o liquidi è praticamente eliminato. Questo è un netto vantaggio rispetto alle tecniche basate su soluzioni.

Garantire spessore e composizione uniformi

All'interno del forno, i reagenti gassosi si mescolano accuratamente, garantendo che una concentrazione consistente di molecole precursori sia disponibile su tutta la superficie del substrato.

Questa fornitura uniforme di reagenti si traduce direttamente in un film con spessore e composizione chimica altamente consistenti, il che è fondamentale per la fabbricazione di dispositivi elettronici affidabili.

Creare film densi e privi di difetti

La reazione chimica controllata permette agli atomi di depositarsi sul substrato in modo ordinato, strato per strato.

Questo processo di crescita metodico si traduce in una struttura del film densa con forte adesione e minimi vuoti o fori di spillo, portando a proprietà meccaniche ed elettriche superiori.

Comprendere i compromessi e le variazioni

Sebbene potente, il processo CVD non è una soluzione unica per tutte le esigenze. Comprendere i suoi limiti e le sue variazioni è cruciale per una corretta applicazione.

Il requisito dell'alta temperatura

Il CVD termico tradizionale si basa su alte temperature per fornire l'energia di attivazione necessaria a scomporre i gas precursori e avviare la reazione chimica sul substrato.

Questo requisito di alta temperatura può renderlo inadatto per la deposizione di film su materiali sensibili alla temperatura, come polimeri o wafer semiconduttori che contengono già strutture delicate e prefabbricate.

La soluzione a bassa temperatura: PECVD

Il CVD potenziato al plasma (PECVD) è una variazione critica che supera il limite di temperatura. Utilizza un campo elettrico per generare un plasma all'interno del forno.

Questo plasma energizza i gas reagenti, fornendo l'energia necessaria per la deposizione senza richiedere calore estremo. Il PECVD può produrre film di alta qualità a temperature molto più basse, tipicamente tra 200°C e 400°C.

Complessità e sicurezza dei precursori

I sistemi CVD prevedono sofisticate camere a vuoto, sistemi di erogazione di gas ad alta purezza e gestione degli scarichi. Ciò può aumentare la complessità e il costo rispetto ad alcuni metodi di deposizione più semplici.

Inoltre, molti gas precursori utilizzati nel CVD sono tossici, infiammabili o corrosivi, richiedendo rigidi protocolli di sicurezza e procedure di manipolazione.

Fare la scelta giusta per il tuo obiettivo

La scelta tra i diversi metodi CVD dipende interamente dai requisiti specifici del tuo substrato e dalle proprietà desiderate del film finale.

- Se il tuo obiettivo principale è la massima purezza e cristallinità su un substrato termicamente stabile: il CVD termico convenzionale è spesso la scelta ideale grazie al suo processo ad alta temperatura.

- Se il tuo obiettivo principale è la deposizione di film di alta qualità su materiali sensibili alla temperatura: il CVD potenziato al plasma (PECVD) è l'opzione superiore, in quanto raggiunge la deposizione a temperature significativamente più basse.

In definitiva, comprendere l'interazione tra temperatura, plasma e controllo del gas ti permette di selezionare la tecnica di deposizione precisa per la tua specifica applicazione.

Tabella riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Alta Purezza | Utilizza gas purificati in un ambiente sigillato per minimizzare i contaminanti. |

| Uniformità | Garantisce spessore e composizione consistenti su tutto il substrato. |

| Densità | Crea film densi e privi di difetti con forte adesione e minimi vuoti. |

| Versatilità | Include opzioni come il PECVD per la deposizione a bassa temperatura su materiali sensibili. |

Sblocca il pieno potenziale del tuo laboratorio con le soluzioni avanzate di forni CVD di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori opzioni di forni ad alta temperatura come sistemi CVD/PECVD, forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo con precisione le vostre esigenze sperimentali uniche per una preparazione di film sottili superiore. Contattaci oggi per discutere come le nostre soluzioni personalizzate possono migliorare la tua ricerca e l'efficienza della produzione!

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali intervalli di temperatura può raggiungere un forno tubolare CVD con diversi materiali tubolari? Sblocca la precisione ad alta temperatura per il tuo laboratorio

- Quale ruolo svolgono i sistemi di sinterizzazione a forno a tubo CVD nella sintesi di materiali 2D? Abilitare la crescita di strati atomici di alta qualità

- Perché i materiali avanzati e i compositi sono importanti? Sblocca le prestazioni di prossima generazione in aerospaziale, automobilistico e altro ancora

- Perché i sistemi di sinterizzazione con forno CVD sono indispensabili per la ricerca e la produzione di materiali 2D?

- Perché il design del tubo è importante nei forni CVD? Assicurare una deposizione uniforme per film di alta qualità