Sì, una fornace a tubo di quarzo può essere utilizzata per la fusione di materiali, a condizione che la sua temperatura massima di esercizio superi il punto di fusione della sostanza con cui si sta lavorando. L'idoneità della fornace non è un semplice sì o no, ma piuttosto una funzione che corrisponde alle specifiche dell'attrezzatura alle proprietà fisiche del materiale.

La decisione di utilizzare una fornace a tubo di quarzo per la fusione dipende da un unico fattore critico: la sua capacità di temperatura rispetto al punto di fusione del materiale. Le sue caratteristiche uniche, come la trasparenza e l'inerzia chimica, la rendono uno strumento eccezionale per le applicazioni giuste.

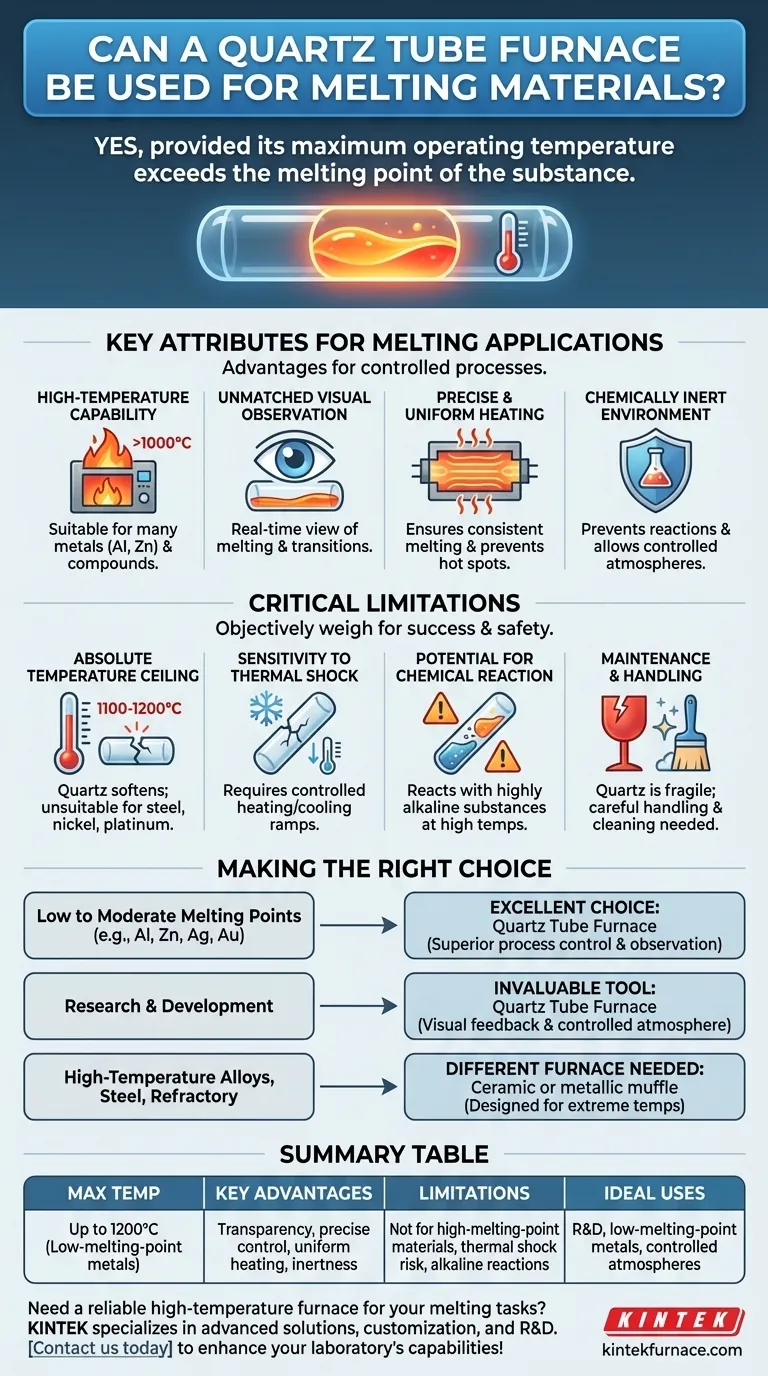

Attributi Chiave per le Applicazioni di Fusione

Una fornace a tubo di quarzo non è solo un semplice riscaldatore; il suo design offre diversi vantaggi distinti per i processi di fusione controllata. Comprendere queste caratteristiche è fondamentale per utilizzare l'attrezzatura in modo efficace.

Capacità ad Alta Temperatura

La maggior parte delle fornaci a tubo di quarzo standard sono progettate per operare a temperature superiori a 1000°C. Ciò le rende adatte per la fusione di una vasta gamma di materiali, inclusi molti metalli comuni (come alluminio o zinco) e vari composti chimici.

Osservazione Visiva Incomparabile

Il vantaggio più significativo di un tubo di quarzo è la sua trasparenza. Ciò consente l'osservazione diretta e in tempo reale del materiale mentre si riscalda, passa allo stato liquido e si raffredda. Questo feedback visivo è prezioso per il controllo del processo, la ricerca e la garanzia della qualità.

Riscaldamento Preciso e Uniforme

Queste fornaci sono progettate per un controllo preciso della temperatura e una distribuzione uniforme del calore lungo la lunghezza del tubo. Ciò impedisce i punti caldi e assicura che l'intero campione si fonda in modo uniforme, il che è fondamentale per la creazione di leghe o composti omogenei.

Un Ambiente Chimicamente Inerte

Il quarzo è chimicamente inerte alla maggior parte delle sostanze, anche ad alte temperature. Ciò impedisce reazioni tra la fornace e il fuso, garantendo la purezza del materiale finale. Il design del tubo sigillato consente anche la fusione in un'atmosfera controllata (ad esempio, gas inerte) per prevenire l'ossidazione.

Comprendere le Limitazioni Critiche

Sebbene potente, una fornace a tubo di quarzo non è una soluzione universale per tutte le attività di fusione. Valutare obiettivamente le sue limitazioni rispetto ai suoi benefici è cruciale per il successo e la sicurezza.

Il Limite di Temperatura Assoluto

La limitazione principale è il materiale del tubo stesso. Sebbene il quarzo di elevata purezza sia robusto, inizia a rammollire a temperature intorno ai 1100-1200°C. Spingere la fornace oltre la sua temperatura massima nominale rischia un guasto catastrofico del tubo. Non è adatta per la fusione di materiali ad alta temperatura come acciaio, nichel o platino.

Sensibilità allo Shock Termico

Il quarzo può rompersi se sottoposto a rapidi cambiamenti di temperatura. I cicli di riscaldamento e raffreddamento devono essere controllati con attenzione con rampe programmate. Un raffreddamento rapido accidentale, come l'esposizione di un tubo caldo all'aria fredda, può facilmente fratturarlo.

Potenziale di Reazione Chimica

Sebbene generalmente inerte, il quarzo (biossido di silicio) può reagire con sostanze altamente alcaline (ossidi basici) o con alcuni metalli reattivi a temperature molto elevate. Questo può corrodere e indebolire il tubo nel tempo, compromettendo sia l'attrezzatura che la purezza del campione.

Manutenzione e Manipolazione

Il tubo di quarzo è il componente più fragile. Richiede un'attenta manipolazione e pulizia secondo le istruzioni del produttore, tipicamente con materiali morbidi e solventi appropriati. Graffi o contaminazioni possono creare punti di stress che portano a guasti ad alte temperature.

Fare la Scelta Giusta per la Tua Attività di Fusione

Per determinare se una fornace a tubo di quarzo è lo strumento corretto, valuta il tuo obiettivo specifico.

- Se il tuo obiettivo principale è la fusione di metalli con punti di fusione bassi o moderati (ad esempio, alluminio, zinco, argento, oro): Una fornace a tubo di quarzo è una scelta eccellente, offrendo un controllo di processo e un'osservazione superiori.

- Se il tuo obiettivo principale è la ricerca e lo sviluppo di nuovi materiali: Il feedback visivo e le capacità di atmosfera controllata rendono questa fornace uno strumento inestimabile per comprendere il comportamento dei materiali.

- Se il tuo obiettivo principale è la fusione di leghe ad alta temperatura, acciaio o materiali refrattari: Devi utilizzare un tipo diverso di fornace (come una con muffola ceramica o metallica) progettata per gestire in sicurezza quelle temperature estreme.

Allineando attentamente le specifiche della fornace con le proprietà del tuo materiale, puoi sfruttare efficacemente i suoi vantaggi unici per la tua applicazione di fusione.

Tabella Riepilogativa:

| Attributo | Dettagli per le Applicazioni di Fusione |

|---|---|

| Temperatura Massima | Fino a 1200°C, adatta per metalli a basso punto di fusione (ad esempio, alluminio, zinco, oro) |

| Vantaggi Chiave | Trasparenza per osservazione visiva, controllo preciso della temperatura, riscaldamento uniforme, inerzia chimica |

| Limitazioni | Non per materiali ad alto punto di fusione (ad esempio, acciaio), sensibile allo shock termico, potenziali reazioni con sostanze alcaline |

| Usi Ideali | R&S, fusione di metalli a basso punto di fusione, processi che richiedono atmosfere controllate |

Hai bisogno di una fornace ad alta temperatura affidabile per le tue attività di fusione? KINTEK è specializzata in soluzioni avanzate come Fornaci a Tubo, Fornaci a Muffola e Sistemi CVD/PECVD, supportate da una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche. Sfrutta la nostra eccezionale ricerca e sviluppo e la produzione interna per risultati precisi ed efficienti. Contattaci oggi per discutere come possiamo migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria