In sintesi, la prospettiva futura è eccezionalmente forte. I forni a tubo a tre zone si stanno trasformando da apparecchiature specializzate a infrastrutture strategiche per qualsiasi organizzazione seria riguardo all'innovazione dei materiali. La loro adozione è destinata a crescere in modo significativo, guidata dalla crescente domanda di processi termici precisi, ripetibili e flessibili necessari per sviluppare la prossima generazione di materiali avanzati.

La ragione fondamentale della loro crescente importanza è semplice: creare i materiali di domani richiede un livello di controllo termico che i forni più vecchi a zona singola non possono fornire. La capacità di programmare profili di temperatura distinti e stabili attraverso tre zone è la chiave per sbloccare nuove proprietà dei materiali e consentire scoperte nei settori dell'energia, dell'elettronica e della medicina.

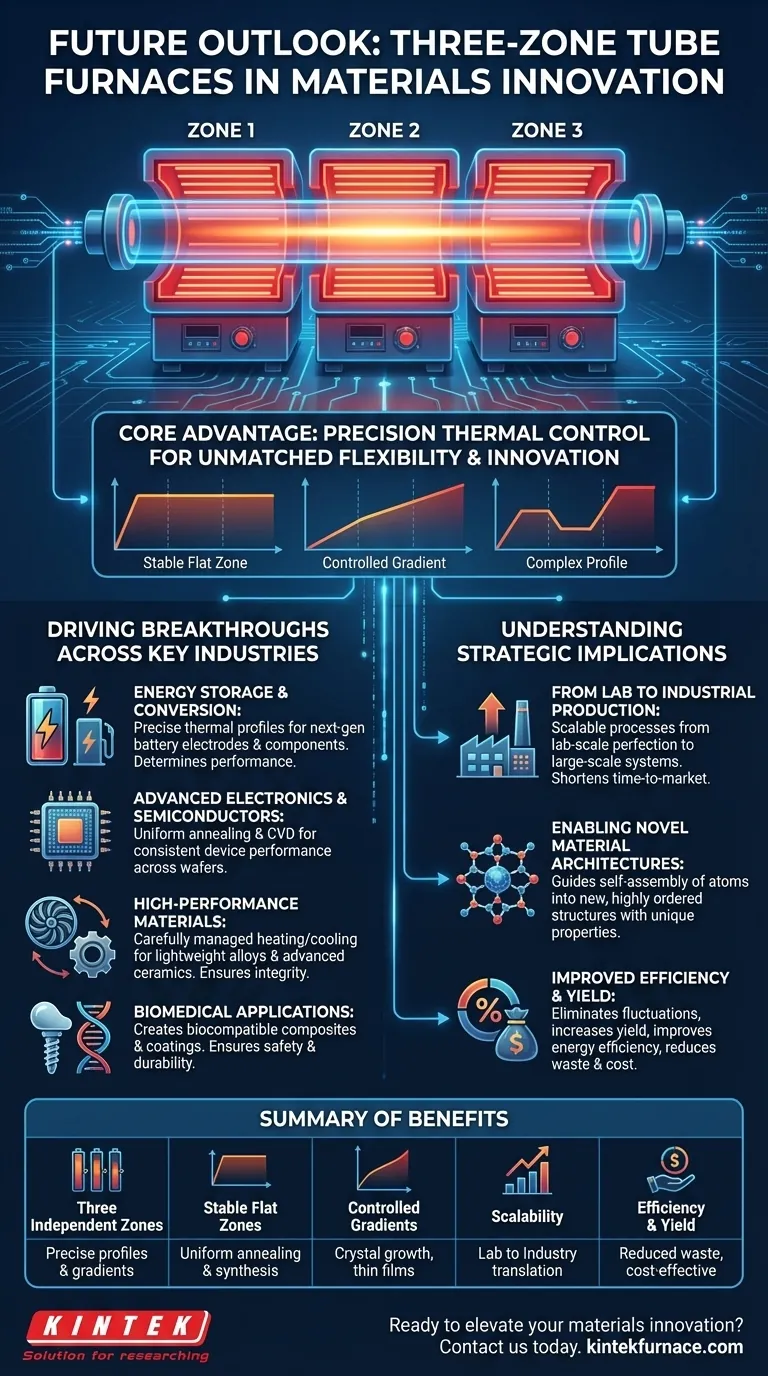

Il Vantaggio Fondamentale: Controllo Termico di Precisione

Il valore fondamentale di un forno a tre zone risiede nella sua capacità di manipolare l'ambiente termico con una precisione senza pari. Questo non è un miglioramento incrementale; è una capacità che apre percorsi completamente nuovi per la ricerca e la produzione.

Tre Zone per una Flessibilità Ineguagliabile

A differenza di un forno a zona singola che mantiene una temperatura uniforme, un forno a tre zone dispone di tre elementi riscaldanti indipendenti. Ogni zona può essere programmata con il proprio profilo di temperatura distinto.

Ciò consente ai ricercatori di creare una zona piatta stabile ed estesa di temperatura uniforme al centro, che è fondamentale per processi come la ricottura dei wafer semiconduttori. In alternativa, consente un profilo di temperatura a gradini per complesse reazioni di sintesi.

Creazione di Gradienti di Temperatura Precisi

Le zone indipendenti possono essere utilizzate per stabilire un gradiente di temperatura controllato—un graduale aumento o diminuzione della temperatura—lungo la lunghezza del tubo.

Questa capacità è vitale per processi come la crescita dei cristalli, la deposizione di film sottili e la sintesi di nanoparticelle, dove la velocità di variazione della temperatura influenza direttamente la struttura finale, la fase e le proprietà del materiale.

Simulazione di Ambienti Termici Complessi

Programmare le tre zone consente agli operatori di simulare accuratamente condizioni termiche complesse riscontrate nei processi industriali o nelle applicazioni estreme. Ciò riduce il rischio nello sviluppo e consente una rapida ottimizzazione della sintesi dei materiali senza costose campagne di produzione su larga scala.

Promuovere le Scoperte nei Settori Chiave

Il controllo preciso offerto dai forni a tre zone non è un beneficio teorico. È un abilitatore diretto di innovazione nei settori tecnologici più esigenti e in più rapida crescita.

Accumulo e Conversione di Energia

Questi forni sono cruciali per la fabbricazione di elettrodi per batterie di nuova generazione e componenti per celle a combustibile. Il profilo termico esatto durante la sintesi e la sinterizzazione determina la porosità del materiale, la struttura cristallina e le prestazioni elettrochimiche.

Elettronica Avanzata e Semiconduttori

Nell'elettronica, la perfezione è lo standard. I forni a tre zone sono utilizzati per la ricottura dei wafer semiconduttori e la deposizione chimica da fase vapore (CVD) di film sottili. Una temperatura uniforme precisa garantisce prestazioni del dispositivo coerenti su tutto il wafer.

Materiali ad Alte Prestazioni

La creazione di leghe leggere ad alta resistenza e la sinterizzazione di ceramiche avanzate dipendono da cicli di riscaldamento e raffreddamento attentamente gestiti. Anche lievi deviazioni possono introdurre stress o impurità, compromettendo l'integrità del prodotto finale.

Applicazioni Biomediche

I forni a tre zone sono utilizzati per creare compositi biocompatibili e rivestimenti per impianti e dispositivi medici. La capacità di controllare il processo termico assicura che il materiale risultante sia sicuro, durevole e svolga la sua funzione biologica prevista senza reazioni avverse.

Comprendere le Implicazioni Strategiche

Investire in un forno a tre zone è più di un semplice acquisto di attrezzature; è una decisione strategica che posiziona un'organizzazione per il successo futuro.

Dalla Ricerca su Scala di Laboratorio alla Produzione Industriale

I principi del riscaldamento multi-zona sono scalabili. I processi e le ricette dei materiali perfezionati in un forno a tre zone su scala di laboratorio possono essere tradotti in modo più affidabile in sistemi di trattamento termico industriali più grandi, riducendo il tempo dalla scoperta al mercato.

Abilitare Architetture di Materiali Innovative

Questa tecnologia consente agli scienziati di creare materiali che prima erano impossibili. Controllando attentamente i gradienti e i profili di temperatura, possono guidare l'auto-assemblaggio di atomi e molecole in nuove strutture altamente ordinate con proprietà uniche.

Efficienza e Resa Migliorate

La precisione significa meno sprechi. Eliminando le fluttuazioni di temperatura, questi forni aumentano la resa di materiale utilizzabile da ogni ciclo. Ciò migliora l'efficienza energetica e riduce il consumo di materiali precursori costosi, influenzando direttamente il risultato finale.

Fare la Scelta Giusta per il Tuo Obiettivo

L'adozione di questa tecnologia richiede l'allineamento delle sue capacità con i tuoi obiettivi principali.

- Se il tuo obiettivo principale è la ricerca fondamentale: Il concetto chiave è la capacità del forno di creare nuovi ambienti termici per esplorare nuove fasi e strutture dei materiali.

- Se il tuo obiettivo principale è lo sviluppo di processi: Il concetto chiave è la potenza di simulare e ottimizzare profili termici industriali complessi su una scala più piccola e gestibile.

- Se il tuo obiettivo principale è la produzione ad alta resa: Il concetto chiave è il controllo del processo senza pari che garantisce la coerenza tra i lotti e minimizza i difetti nei materiali sensibili.

In definitiva, la padronanza dell'ambiente termico è un prerequisito per essere leader nella scienza dei materiali, e il forno a tubo a tre zone è lo strumento definitivo per raggiungere tale padronanza.

Tabella Riassuntiva:

| Caratteristica | Vantaggio |

|---|---|

| Tre zone di riscaldamento indipendenti | Consente profili e gradienti di temperatura precisi per una lavorazione flessibile |

| Zone piatte stabili ed estese | Critiche per una ricottura e una sintesi uniformi in applicazioni come i wafer semiconduttori |

| Gradienti di temperatura controllati | Facilita la crescita dei cristalli, la deposizione di film sottili e la sintesi di nanoparticelle |

| Scalabilità dal laboratorio all'industria | Riduce il tempo dalla ricerca alla produzione con una traduzione affidabile del processo |

| Efficienza e resa migliorate | Riduce gli sprechi e il consumo di materiali, migliorando l'efficacia dei costi |

Pronto a elevare la tua innovazione nei materiali con un controllo termico di precisione? In KINTEK, sfruttiamo eccezionali capacità di R&S e di produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD, tutti supportati da solide capacità di profonda personalizzazione per soddisfare i tuoi requisiti sperimentali unici. Che tu sia nel settore dell'accumulo di energia, dell'elettronica o della ricerca biomedica, i nostri forni a tubo a tre zone possono aiutarti a ottenere risultati superiori. Contattaci oggi stesso per discutere come possiamo supportare i tuoi obiettivi!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura