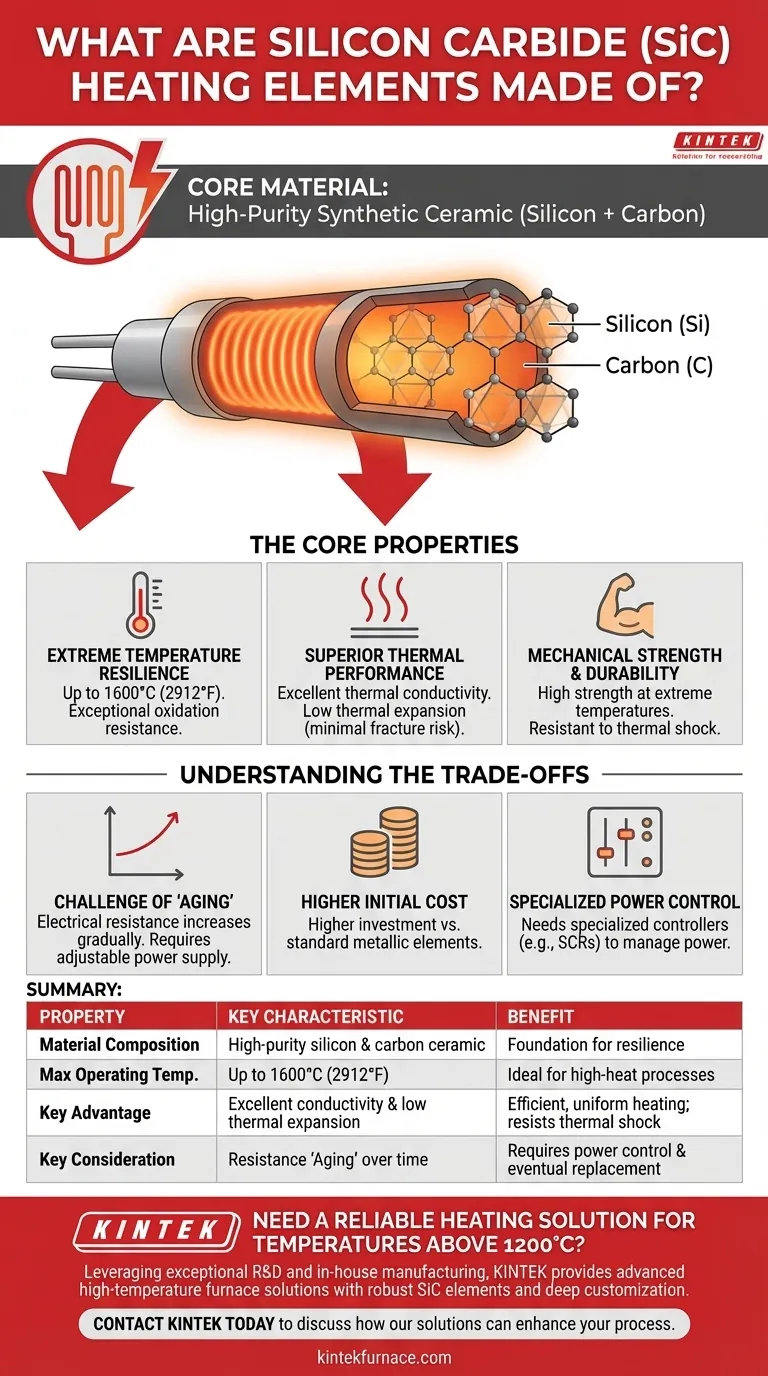

Nella loro essenza, gli elementi riscaldanti in carburo di silicio (SiC) sono fabbricati a partire da un materiale ceramico sintetico ad alta purezza composto da silicio e carbonio. Questo materiale, noto come carburo di silicio, è scelto specificamente per la sua capacità unica di funzionare in modo affidabile ed efficiente in ambienti industriali e di laboratorio a temperature estremamente elevate.

Sebbene la risposta semplice sia "carburo di silicio", la vera ragione del suo utilizzo è la miscela unica di resilienza a temperature estreme, efficienza termica e resistenza meccanica del materiale, che lo distingue dagli elementi riscaldanti metallici convenzionali.

Le Proprietà Fondamentali del Carburo di Silicio

Per comprendere perché il SiC è il materiale d'elezione per le applicazioni di riscaldamento più esigenti, è necessario prima comprenderne le proprietà fondamentali. Queste caratteristiche lavorano in concerto per fornire prestazioni dove altri materiali fallirebbero.

Resilienza a Temperature Estreme

Il carburo di silicio può operare a temperature del forno fino a 1600°C (2912°F).

La sua struttura chimica fornisce un'eccezionale resistenza all'ossidazione, il che significa che non si degrada o si guasta facilmente se esposto all'ossigeno a queste temperature elevate.

Prestazioni Termiche Superiori

Il SiC possiede un'eccellente conducibilità termica, che gli consente di trasferire il calore in modo molto efficiente e uniforme attraverso un forno o una camera di processo.

Presenta inoltre un basso coefficiente di dilatazione termica. Ciò significa che si espande e si contrae molto poco quando viene riscaldato e raffreddato, riducendo drasticamente lo stress interno e il rischio di frattura dovuto allo shock termico.

Resistenza Meccanica e Durabilità

A differenza di molti materiali che si indeboliscono con il calore, il carburo di silicio mantiene un'elevata resistenza anche a temperature estreme.

Questa durabilità intrinseca lo rende altamente resistente agli stress dei cicli rapidi di riscaldamento e raffreddamento, contribuendo a una maggiore durata operativa in condizioni difficili.

Comprendere i Compromessi

Nessun materiale è perfetto. Una valutazione chiara del SiC richiede il riconoscimento dei suoi costi operativi e dei requisiti di manutenzione. Questi non sono difetti, ma piuttosto compromessi ingegneristici per ottenere le sue elevate prestazioni.

La Sfida dell' "Invecchiamento"

La caratteristica più significativa degli elementi in SiC è l'"invecchiamento" (aging), un fenomeno per cui la resistenza elettrica dell'elemento aumenta gradualmente durante la sua vita operativa.

Ciò richiede un sistema di alimentazione, tipicamente utilizzando trasformatori con prese di tensione multiple, che possa essere regolato per fornire più tensione nel tempo per mantenere la potenza richiesta. Alla fine, gli elementi devono essere sostituiti, spesso in gruppi abbinati per garantire un riscaldamento uniforme.

Costo Iniziale Superiore

Gli elementi riscaldanti in SiC e i relativi sistemi di controllo della potenza richiesti rappresentano un investimento di capitale iniziale più elevato rispetto agli elementi metallici standard come Kanthal (FeCrAl).

Questo costo viene bilanciato rispetto alla loro maggiore durata, alla capacità di raggiungere temperature più elevate e all'efficienza energetica nelle applicazioni appropriate.

Controllo Specializzato della Potenza

A causa dell'effetto di invecchiamento, non è possibile collegare semplicemente gli elementi in SiC a una fonte di tensione fissa. Richiedono controllori specializzati, spesso Rettificatori a Tiristori (SCR), in grado di gestire con precisione l'erogazione di potenza man mano che la resistenza dell'elemento cambia.

Il SiC è la Scelta Giusta per la Tua Applicazione?

La tua decisione dovrebbe basarsi su un'analisi chiara dei requisiti del tuo processo rispetto al profilo distintivo del materiale.

- Se la tua priorità principale è raggiungere temperature di processo superiori a 1200°C con elevata uniformità termica: Il SiC è una scelta standard del settore per le applicazioni più esigenti nella produzione di ceramica, metallurgia e vetro.

- Se la tua priorità principale è minimizzare il costo iniziale dell'attrezzatura per lavori a temperature più basse: Gli elementi riscaldanti metallici tradizionali sono spesso la soluzione più economica e semplice.

- Se la tua priorità principale è la prevedibilità operativa e la manutenzione: Devi prevedere nel budget e pianificare la caratteristica di invecchiamento del SiC, che richiede regolazioni periodiche della potenza e una sostituzione finale del gruppo.

Comprendere sia i punti di forza sia le esigenze operative specifiche del carburo di silicio ti consente di selezionare lo strumento giusto per i tuoi obiettivi di processo termico.

Tabella Riassuntiva:

| Proprietà | Caratteristica Chiave | Vantaggio |

|---|---|---|

| Composizione del Materiale | Ceramica di silicio e carbonio ad alta purezza | Fornisce la base per la resilienza a temperature estreme |

| Temperatura Operativa Massima | Fino a 1600°C (2912°F) | Ideale per processi ad alto calore più esigenti |

| Vantaggio Principale | Eccellente conducibilità termica e basso coefficiente di dilatazione termica | Garantisce un riscaldamento efficiente e uniforme e resiste agli shock termici |

| Considerazione Chiave | L'"Invecchiamento" della resistenza nel tempo | Richiede un controllo della potenza specializzato e una sostituzione finale del gruppo |

Hai bisogno di una soluzione di riscaldamento affidabile per temperature superiori a 1200°C?

Sfruttando un'eccezionale R&S e una produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo e a atmosfera, presenta spesso robusti elementi riscaldanti in SiC per prestazioni superiori.

Integriamo ciò con solide capacità di personalizzazione approfondita per soddisfare con precisione le tue esigenze sperimentali uniche, garantendo un'uniformità termica ed efficienza ottimali.

Contatta KINTEL oggi stesso per discutere come le nostre soluzioni per forni ad alta temperatura possono migliorare il tuo processo.

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a muffola da laboratorio con sollevamento dal basso

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali sono i diversi tipi di elementi riscaldanti in carburo di silicio disponibili? Ottimizza le prestazioni del tuo forno ad alta temperatura

- Perché viene utilizzata la carta di grafite flessibile nell'SPS del titanato di bario? Ottimizzare la durata degli utensili e la distribuzione del calore

- Come influiscono alcali, ossidi alcalini e metalli fusi sugli elementi riscaldanti in carburo di silicio? Prevenire i danni per una lunga durata

- Quali sono alcune applicazioni specifiche degli elementi riscaldanti in MoSi2 nell'industria dei componenti ceramici ed elettronici? Sblocca la precisione ad alta temperatura per i tuoi materiali

- Quali sono le caratteristiche chiave degli elementi riscaldanti in MoSi2? Sblocca prestazioni ad alta temperatura e longevità

- Quali vantaggi di progettazione offrono gli elementi riscaldanti in SIC? Raggiungere efficienza ad alta temperatura e durata

- Perché le resistenze di riscaldamento nei forni elettrici ad alta temperatura richiedono regolatori di potenza? Garantire la precisione nella lavorazione dei metalli

- Quali sono le caratteristiche dei riscaldatori flessibili? Ottimizzare il riscaldamento per superfici complesse