Alla loro base, gli elementi riscaldanti in Carburo di Silicio (SiC) sono componenti ad alte prestazioni realizzati con una ceramica artificiale chiamata carburo di silicio. Sono progettati specificamente per l'affidabilità in applicazioni industriali ad alta temperatura, apprezzati per la loro eccezionale durabilità, efficienza termica e resistenza a condizioni operative difficili.

Il vero valore del Carburo di Silicio non risiede solo nella sua capacità di riscaldarsi, ma nella sua capacità di funzionare in modo affidabile ed efficiente sotto stress termico e atmosferico estremo, dove materiali inferiori fallirebbero.

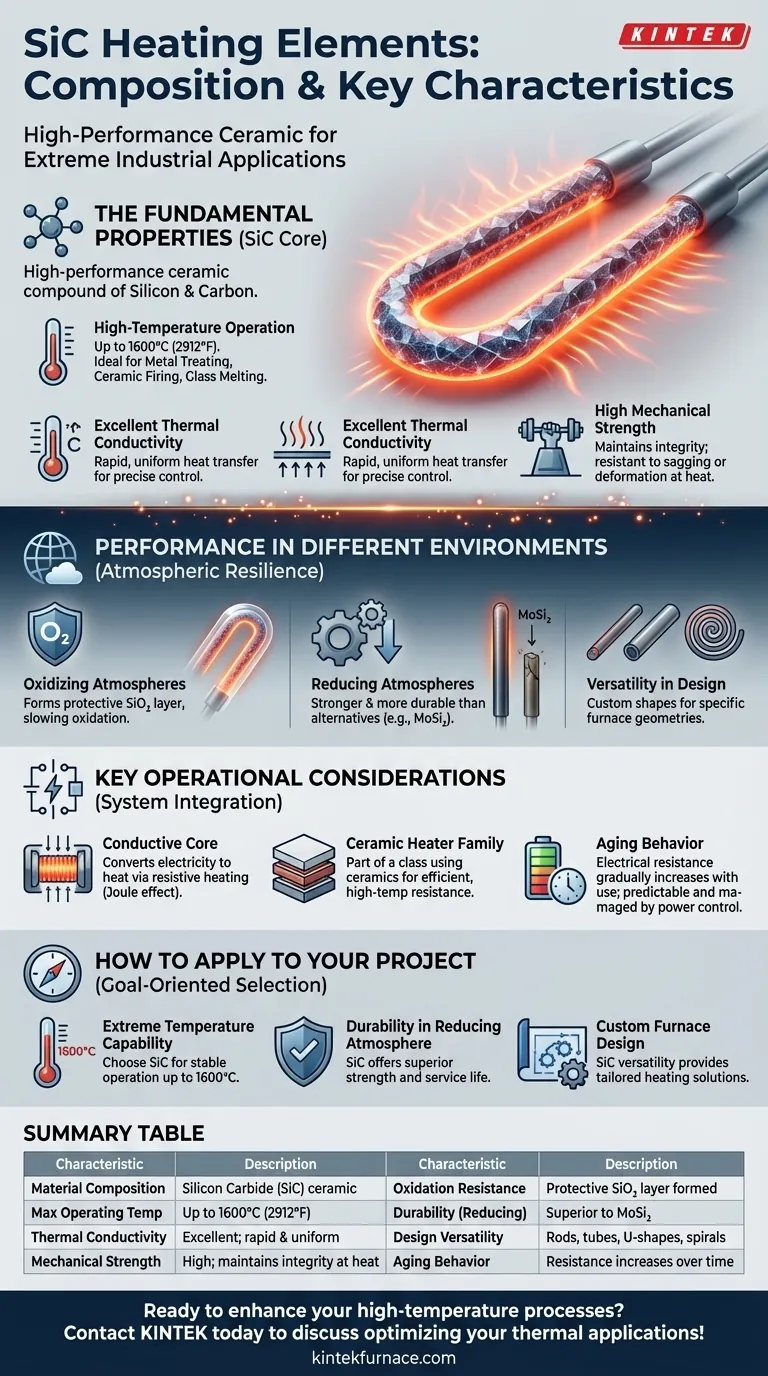

Le Proprietà Fondamentali del Carburo di Silicio (SiC)

Per capire perché gli elementi in SiC sono scelti per applicazioni esigenti, dobbiamo esaminare le proprietà intrinseche del materiale stesso.

### Composizione del Materiale

Gli elementi riscaldanti in SiC sono composti da carburo di silicio, un composto di silicio e carbonio. Questo materiale ceramico possiede una combinazione eccezionale di stabilità termica e meccanica.

### Funzionamento ad Alta Temperatura

La caratteristica distintiva del SiC è la sua capacità di operare a temperature molto elevate, spesso fino a 1600°C (2912°F). Questo lo rende adatto per processi come il trattamento termico dei metalli, la cottura della ceramica e la fusione del vetro.

### Eccellente Conducibilità Termica

Il SiC trasferisce il calore in modo molto efficiente. Questa proprietà assicura che l'energia venga convertita in calore utile rapidamente e uniformemente, il che è fondamentale per un controllo preciso della temperatura in forni e fornaci industriali.

### Elevata Resistenza Meccanica

Anche a temperature estreme, gli elementi in SiC mantengono un'elevata resistenza fisica. Questa integrità strutturale garantisce una lunga durata e resistenza all'abbassamento o alla deformazione sotto il proprio peso.

Prestazioni in Diversi Ambienti Operativi

L'interazione di un elemento con l'atmosfera circostante è altrettanto importante quanto la sua classificazione di temperatura. Il SiC mostra vantaggi distinti in quest'area.

### Resistenza Naturale all'Ossidazione

In presenza di ossigeno, un elemento in SiC forma uno strato sottile e protettivo di biossido di silicio (SiO₂) sulla sua superficie. Questo strato agisce come una barriera, rallentando l'ulteriore ossidazione e contribuendo alla longevità dell'elemento in atmosfere ossidanti standard.

### Superiorità in Atmosfere Riducenti

Rispetto ad altri comuni elementi ad alta temperatura come il Disiliciuro di Molibdeno (MoSi₂), gli elementi in SiC sono noti per essere più forti e più durevoli in atmosfere riducenti (ambienti con basso contenuto di ossigeno).

### Versatilità di Design

Il SiC può essere prodotto in un'ampia varietà di forme e dimensioni, inclusi tondini, tubi, forme a U e spirali. Ciò consente agli ingegneri di progettare sistemi di riscaldamento altamente personalizzati per specifiche geometrie di forni e requisiti di processo.

Considerazioni Operative Chiave

Sebbene robusti, gli elementi in SiC fanno parte di un sistema più ampio. Comprendere il loro ruolo e i loro limiti è fondamentale per un'implementazione di successo.

### Il SiC come Nucleo Conduttivo

Un elemento riscaldante è più del semplice materiale caldo. È un sistema che comprende una struttura isolante, connettori elettrici e il nucleo conduttivo. In questo sistema, il componente SiC funge da nucleo elettricamente conduttivo che converte l'elettricità in calore tramite riscaldamento resistivo (effetto Joule).

### La Famiglia dei Riscaldatori Ceramici

Il SiC è un tipo di elemento riscaldante ceramico. Questa classe di riscaldatori è definita dall'uso di materiali ceramici per ottenere un efficiente trasferimento di calore e resistenza alle alte temperature, rendendoli indispensabili sia nei processi industriali che negli elettrodomestici.

### Invecchiamento e Resistenza

Una caratteristica critica degli elementi in SiC è che la loro resistenza elettrica aumenta gradualmente con l'uso nel tempo, un fenomeno noto come invecchiamento. Questo è un comportamento prevedibile che deve essere gestito dal sistema di controllo della potenza per garantire una produzione di temperatura costante per tutta la durata dell'elemento.

Come Applicare Questo al Tuo Progetto

La scelta dell'elemento riscaldante deve essere direttamente legata al tuo obiettivo operativo primario.

- Se il tuo obiettivo principale è la capacità di temperatura estrema: il SiC è una scelta eccellente per applicazioni che richiedono un funzionamento stabile fino a 1600°C.

- Se il tuo obiettivo principale è la durabilità in un'atmosfera riducente: il SiC offre una resistenza meccanica superiore e una maggiore durata rispetto ad alternative come il MoSi₂.

- Se il tuo obiettivo principale è la progettazione personalizzata del forno: la disponibilità del SiC in diverse forme e dimensioni offre la flessibilità necessaria per soluzioni di riscaldamento su misura.

In definitiva, scegliere il Carburo di Silicio significa scegliere una base affidabile per i tuoi processi termici più esigenti.

Tabella Riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Composizione del Materiale | Realizzato in carburo di silicio, un composto ceramico di silicio e carbonio |

| Temperatura Massima di Funzionamento | Fino a 1600°C (2912°F) |

| Conducibilità Termica | Eccellente, garantendo un trasferimento di calore rapido e uniforme |

| Resistenza Meccanica | Elevata, mantenendo l'integrità a temperature estreme |

| Resistenza all'Ossidazione | Forma uno strato protettivo di SiO₂ in atmosfere ossidanti |

| Durabilità in Atmosfere Riducenti | Superiore ad alternative come il MoSi₂ |

| Versatilità di Design | Disponibile in tondini, tubi, forme a U e spirali per la personalizzazione |

| Comportamento di Invecchiamento | La resistenza elettrica aumenta prevedibilmente nel tempo |

Pronto a migliorare i tuoi processi ad alta temperatura con soluzioni di riscaldamento SiC affidabili? In KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate per forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti, inclusi forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD, è completata da forti capacità di personalizzazione profonda per soddisfare con precisione requisiti sperimentali unici. Contattaci oggi per discutere come la nostra esperienza può ottimizzare le tue applicazioni termiche per prestazioni ed efficienza superiori!

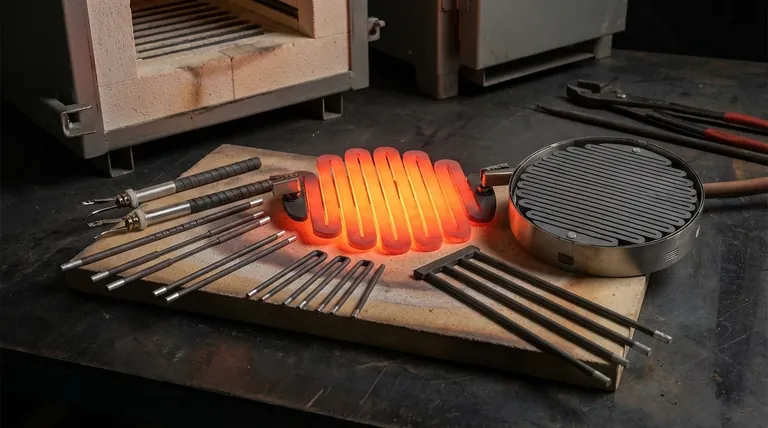

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido