In sostanza, un forno di sinterizzazione per zirconia fornisce la fase finale cruciale nella fabbricazione delle moderne restaurazioni dentali. Questi forni specializzati non servono solo per il riscaldamento; sono strumenti di precisione progettati per trasformare una struttura in zirconia fresata e fragile in un prodotto finale con resistenza eccezionale, estetica prevedibile e affidabilità clinica. I vantaggi principali risiedono nella loro capacità di garantire una sinterizzazione uniforme attraverso un controllo preciso della temperatura, che migliora direttamente la qualità della restaurazione e la produttività del laboratorio.

Il vantaggio cruciale di un forno di sinterizzazione per zirconia è la sua capacità di creare un ambiente ad altissima temperatura e altamente controllato. Questa precisione è ciò che sblocca il pieno potenziale clinico della zirconia, assicurando che il materiale raggiunga la sua massima resistenza e la traslucenza desiderata, ottimizzando al contempo il flusso di lavoro del laboratorio.

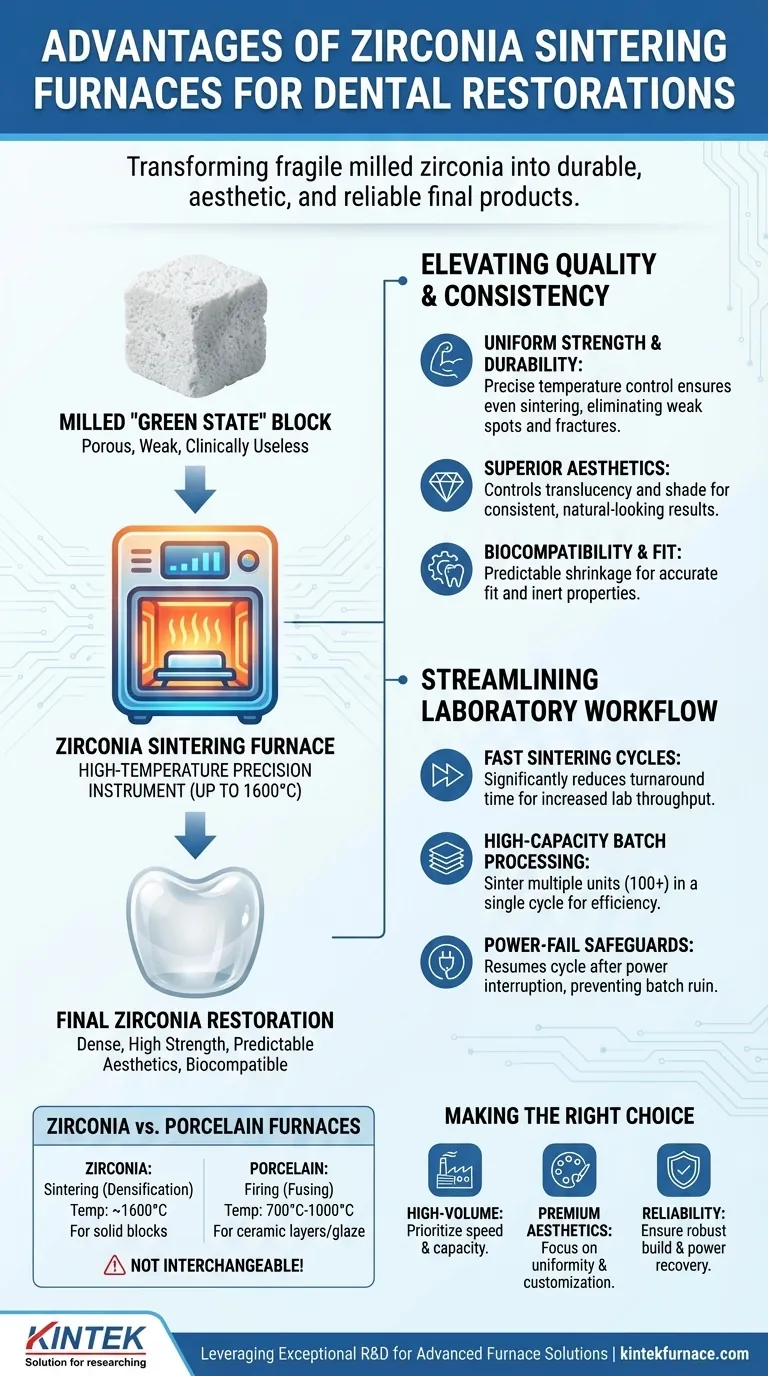

Le Fondamenta: Dal Blocco Fresato alla Restaurazione Finale

Un forno di sinterizzazione per zirconia è responsabile del processo di densificazione che conferisce alla restaurazione le sue proprietà finali. Senza di esso, il materiale fresato rimane in uno stato "verde" poroso, simile al gesso, e clinicamente inutilizzabile.

Cos'è la Sinterizzazione?

La sinterizzazione è un processo termico che fonde insieme le particelle di zirconia, eliminando la porosità del blocco fresato. Questo processo restringe la restaurazione alle sue dimensioni finali e dense, conferendole un'immensa resistenza.

Perché la Zirconia Richiede un Forno Specializzato

La zirconia richiede un ambiente molto specifico e impegnativo per sinterizzare correttamente. Necessita di temperature estremamente elevate, spesso fino a 1600°C, e tempi di mantenimento prolungati per raggiungere la piena densificazione e biocompatibilità. Un forno dedicato per zirconia è costruito per raggiungere e mantenere in modo affidabile queste condizioni.

Migliorare la Qualità e la Consistenza delle Restaurazioni

L'obiettivo finale di qualsiasi laboratorio odontoiatrico è produrre restaurazioni coerenti e di alta qualità. Un moderno forno di sinterizzazione è centrale per raggiungere questo obiettivo eliminando le variabili di processo.

Ottenere Resistenza e Durabilità Uniformi

La funzione più critica del forno è il suo controllo preciso e uniforme della temperatura. Anche piccole deviazioni di temperatura possono creare stress interni o una sinterizzazione incompleta, portando a punti deboli e potenziali fratture. Elementi riscaldanti avanzati assicurano che l'intera restaurazione sinterizzi in modo uniforme, risultando in una resistenza prevedibile e robusta.

Sbloccare un'Estetica Superiore

La sinterizzazione non influisce solo sulla resistenza; è anche cruciale per l'estetica. La temperatura e la durata del ciclo di sinterizzazione influenzano direttamente la traslucenza e la tonalità finale del materiale. Un controllo preciso consente ai tecnici di produrre costantemente restaurazioni che soddisfano le elevate esigenze estetiche dei pazienti.

Garantire Biocompatibilità e Adattamento

Una corretta sinterizzazione trasforma la zirconia in una ceramica densa e inerte, assicurando che sia completamente biocompatibile per l'uso in bocca. Questa contrazione controllata è anche altamente prevedibile, risultando in restaurazioni che si adattano accuratamente alla preparazione con minima regolazione.

Ottimizzare il Flusso di Lavoro e la Produttività del Laboratorio

Oltre alla qualità, un forno deve supportare un flusso di lavoro efficiente e redditizio. Le caratteristiche moderne sono progettate specificamente per aumentare la produttività e ridurre i costosi tempi di inattività.

L'Impatto dei Cicli di Sinterizzazione Rapidi

Molti forni contemporanei offrono programmi di sinterizzazione rapida che possono ridurre significativamente il processo, che richiede ore. Questo riduce drasticamente i tempi di consegna per corone e ponti, consentendo ai laboratori di completare più casi al giorno.

Capacità Elevata ed Elaborazione in Lotti

L'efficienza si ottiene attraverso il volume. I forni progettati con camere ampie e la capacità di impilare più crogioli consentono ai tecnici di sinterizzare molte unità—a volte oltre 100 alla volta—in un singolo ciclo.

Migliorare l'Affidabilità con Protezioni contro le Interruzioni di Corrente

Un'interruzione di corrente durante un lungo ciclo di sinterizzazione può rovinare un intero lotto di restaurazioni, costando tempo e denaro significativi. La funzione di ripristino dell'interruzione di corrente è una salvaguardia critica, che consente al forno di riprendere il ciclo esattamente da dove si era interrotto una volta ripristinata l'alimentazione.

Comprendere la Distinzione Chiave: Forni per Zirconia vs. Forni per Porcellana

È fondamentale capire che questi non sono strumenti intercambiabili. Sebbene entrambi siano forni utilizzati in un laboratorio odontoiatrico, il loro scopo, la tecnologia e le capacità di temperatura sono fondamentalmente diversi.

Materiali Diversi, Processi Diversi

I forni per zirconia sono progettati per la sinterizzazione—la densificazione ad alta temperatura di un blocco solido. I forni per porcellana sono progettati per la cottura—la fusione di strati di polvere ceramica o l'applicazione di una glassa finale a temperature molto più basse.

Requisiti di Temperatura e Ciclo

La zirconia richiede temperature sostenute che possono avvicinarsi ai 1600°C. I forni per porcellana, al contrario, operano tipicamente nell'intervallo di 700°C-1000°C. Usare il forno sbagliato comporterebbe il fallimento completo della restaurazione.

Investimento e Specializzazione

Un forno di sinterizzazione per zirconia è un investimento specializzato dedicato a un materiale specifico ad alte prestazioni. La sua costruzione e gli elementi riscaldanti sono ingegnerizzati per resistere a richieste termiche estreme a lungo termine, rendendolo una pietra angolare durevole e affidabile del moderno flusso di lavoro digitale odontoiatrico.

Fare la Scelta Giusta per il Tuo Laboratorio

La selezione di un forno dovrebbe essere guidata dagli obiettivi specifici e dal flusso di lavoro del tuo laboratorio.

- Se la tua priorità principale è la produzione ad alto volume: Dai priorità ai forni con elevata capacità, capacità di impilamento dei crogioli e programmi di sinterizzazione rapida comprovati.

- Se la tua priorità principale sono le restaurazioni estetiche premium: Cerca forni con un'eccezionale uniformità della temperatura e programmi altamente personalizzabili per controllare con precisione la traslucenza.

- Se la tua priorità principale è l'affidabilità e la riduzione dei tempi di inattività: Caratteristiche come elementi riscaldanti robusti e il ripristino dell'interruzione di corrente sono investimenti non negoziabili.

Scegliere il giusto forno di sinterizzazione è un investimento diretto nella qualità, coerenza ed efficienza di ogni restauro in zirconia che produci.

Tabella Riassuntiva:

| Vantaggio | Beneficio Chiave |

|---|---|

| Controllo Preciso della Temperatura | Assicura una sinterizzazione uniforme per la massima resistenza e durabilità |

| Estetica Migliorata | Consente un controllo coerente della traslucenza e della tonalità |

| Biocompatibilità e Adattamento | Raggiunge un adattamento accurato e proprietà inerti per la sicurezza |

| Cicli di Sinterizzazione Rapidi | Riduce i tempi di consegna, aumentando la produttività del laboratorio |

| Elaborazione ad Alta Capacità | Consente la sinterizzazione in batch di più unità per l'efficienza |

| Ripristino Interruzione di Corrente | Protegge contro i fallimenti del ciclo, riducendo al minimo i tempi di inattività |

Pronto a elevare le prestazioni del tuo laboratorio odontoiatrico con soluzioni di sinterizzazione di precisione? Sfruttando una R&S eccezionale e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, inclusi forni a muffola, a tubo, rotanti, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione i requisiti sperimentali unici. Sia che tu ti concentri sulla produzione ad alto volume, sull'estetica premium o sull'affidabilità, i nostri forni offrono maggiore resistenza, coerenza ed efficienza per le tue restaurazioni in zirconia. Contattaci oggi per discutere come possiamo personalizzare una soluzione per le tue esigenze!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali sono le funzioni primarie dei forni dentali per ceramica? Ottenere precisione e durata nelle restaurazioni dentali

- Qual è il principio di funzionamento di un forno dentale? Padroneggiare la sinterizzazione e la cottura di precisione per le corone

- Perché l'intervallo di temperatura è importante quando si seleziona una fornace dentale? Sblocca la compatibilità dei materiali e la precisione

- Quali aspetti di una ricostruzione dentale sono direttamente influenzati dalla scelta di un forno di sinterizzazione dentale? Garantire vestibilità, resistenza e longevità

- Perché utilizzare un'impostazione universale per tutti i materiali in un forno dentale è un errore? Padroneggia la sinterizzazione di precisione per restauri perfetti