In breve, i tubi ceramici in allumina sono utilizzati principalmente in applicazioni di forni ad alta temperatura per il trattamento termico dei metalli, la sinterizzazione ceramica e la fusione del vetro. La loro scelta è dettata da un'eccezionale capacità di resistere a calore estremo e ambienti corrosivi dove la maggior parte degli altri materiali si degraderebbe o fallirebbe.

La ragione principale per l'utilizzo dei tubi ceramici in allumina è la loro combinazione unica di resistenza a temperature estreme e inerzia chimica. Ciò consente loro di creare un ambiente stabile, pulito e controllato per il trattamento termico dei materiali senza reagire con essi, anche a temperature superiori a 1700°C (3092°F).

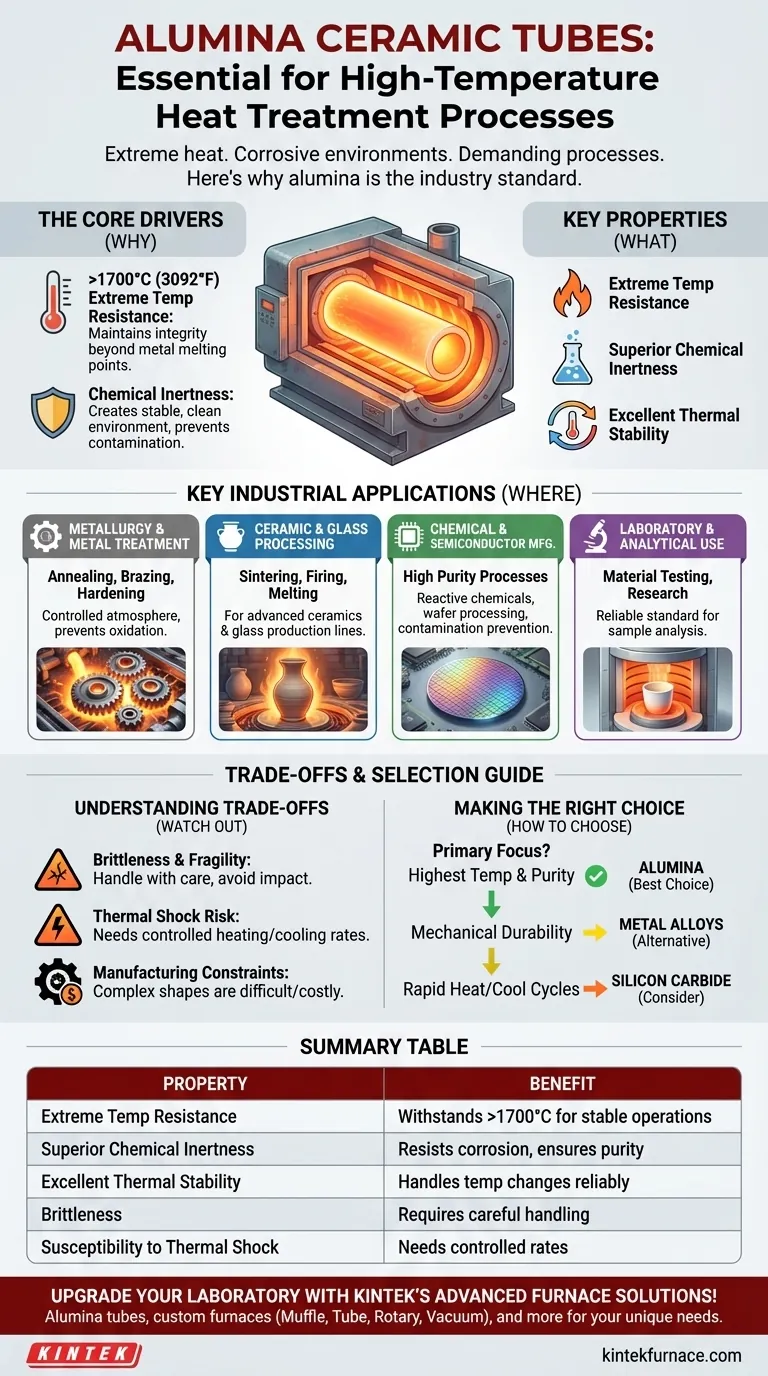

Le proprietà fondamentali che ne guidano l'adozione

Per capire perché l'allumina è un materiale di riferimento, dobbiamo esaminare le proprietà specifiche che la rendono particolarmente adatta ad ambienti termici ostili.

Resistenza a temperature estreme

L'allumina (ossido di alluminio, Al₂O₃) ha un punto di fusione molto elevato, che le consente di mantenere la sua integrità strutturale a temperature che fonderebbero o indebolirebbero la maggior parte dei metalli. Questo la rende un recipiente di contenimento o un tubo radiante ideale all'interno di un forno.

Inerzia chimica superiore

Questi tubi sono altamente resistenti all'attacco chimico da alcali, acidi e altri agenti corrosivi. Questo è fondamentale in metallurgia e nella lavorazione chimica, dove il tubo non deve reagire o contaminare il prodotto che viene riscaldato.

Eccellente stabilità termica

L'allumina presenta una buona resistenza allo shock termico, il che significa che può gestire significative variazioni di temperatura senza incrinarsi. Sebbene non sia impermeabile, la sua stabilità consente cicli affidabili nelle operazioni del forno.

Principali applicazioni industriali

Queste proprietà si traducono direttamente in casi d'uso in diversi settori esigenti. Il tubo di allumina spesso funge da manicotto protettivo, camera di processo o supporto per elementi riscaldanti radianti.

Metallurgia e trattamento dei metalli

In processi come la ricottura, la brasatura e la tempra, un'atmosfera controllata è essenziale. I tubi di allumina forniscono una camera non reattiva per contenere i pezzi metallici, prevenendo l'ossidazione e garantendo l'integrità del trattamento termico.

Lavorazione di ceramica e vetro

I tubi di allumina sono ampiamente utilizzati per la cottura o la sinterizzazione di altre ceramiche avanzate, come bioceramiche e componenti CIM (Ceramic Injection Molding). Nella produzione del vetro, vengono utilizzati nelle linee di fusione e produzione di vetro float dove sopportano costantemente alte temperature.

Produzione chimica e di semiconduttori

Per la produzione di prodotti chimici altamente reattivi come il tricloruro di alluminio o la lavorazione di wafer di silicio nella fabbricazione di semiconduttori, la purezza è fondamentale. I tubi di allumina forniscono un ambiente inerte, prevenendo la contaminazione che potrebbe rovinare il prodotto finale.

Uso in laboratorio e analitico

Quasi tutti i forni da laboratorio ad alta temperatura si basano su tubi di allumina. La loro affidabilità e la natura non contaminante li rendono lo standard per i test dei materiali, l'analisi dei campioni e le applicazioni di ricerca.

Comprendere i compromessi

Sebbene altamente efficace, l'allumina non è una soluzione universale. Comprendere i suoi limiti è fondamentale per un'implementazione di successo.

Fragilità e fragilità meccanica

L'allumina è una ceramica, quindi dura ma fragile. Non può sopportare impatti meccanici, flessione o elevate sollecitazioni di trazione come una lega metallica. Sono fondamentali un'attenta manipolazione e la progettazione del supporto.

Suscettibilità allo shock termico estremo

Sebbene termicamente stabile, cambiamenti di temperatura molto rapidi e irregolari possono comunque causare crepe. Una velocità di riscaldamento e raffreddamento controllata è spesso necessaria per le operazioni del forno per prolungare la vita del tubo.

Vincoli di produzione e costi

Le forme complesse sono più difficili e costose da produrre in allumina rispetto ai metalli. Mentre i tubi dritti sono comuni e convenienti, le geometrie personalizzate richiedono processi di produzione specializzati.

Fare la scelta giusta per il tuo processo

La scelta del materiale dipende interamente dalle specifiche esigenze della tua applicazione.

- Se il tuo obiettivo principale è operare alle temperature più elevate possibili con la massima purezza chimica: La ceramica in allumina è uno standard industriale e spesso la scelta migliore.

- Se il tuo obiettivo principale è la durata meccanica e la resistenza agli urti: Dovresti considerare leghe metalliche ad alta temperatura o progettare un sistema che protegga meccanicamente il tubo di allumina.

- Se il tuo obiettivo principale prevede cicli di riscaldamento e raffreddamento estremamente rapidi: Valuta il grado specifico di allumina o considera materiali alternativi come il carburo di silicio, che potrebbe offrire una migliore resistenza agli shock termici.

In definitiva, la selezione del materiale giusto è una questione di allineamento delle sue proprietà note con i tuoi requisiti operativi specifici.

Tabella riassuntiva:

| Proprietà | Beneficio |

|---|---|

| Resistenza a temperature estreme | Resiste a temperature superiori a 1700°C per operazioni stabili del forno |

| Inerzia chimica superiore | Resiste alla corrosione, garantendo la purezza nei processi metallurgici e chimici |

| Eccellente stabilità termica | Gestisce i cambiamenti di temperatura in modo affidabile, riducendo il rischio di crepe |

| Fragilità | Richiede un'attenta manipolazione per evitare danni meccanici |

| Suscettibilità allo shock termico | Necessita di velocità di riscaldamento/raffreddamento controllate per la longevità |

Aggiorna il tuo laboratorio con le avanzate soluzioni per forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo tubi ceramici in allumina e sistemi di forni personalizzati — inclusi forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD — per soddisfare con precisione le tue esigenze sperimentali uniche in metallurgia, ceramica e lavorazione del vetro. Contattaci oggi per migliorare i tuoi processi di trattamento termico con attrezzature affidabili e ad alte prestazioni, su misura per il tuo successo!

Guida Visiva

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quali sono i principali vantaggi degli elementi riscaldanti in carburo di silicio? Efficienza ad alta temperatura e durata raggiunte

- Quali fattori dovrebbero essere considerati nella scelta tra elementi riscaldanti in MoSi2 e SiC per i forni di sinterizzazione? Ottimizza il tuo processo di sinterizzazione

- Qual è il ruolo degli elementi riscaldanti ad alta temperatura nei moderni processi di produzione? Sbloccare precisione e qualità nella produzione di materiali

- Qual è l'effetto della modifica del diametro degli ugelli di combustione a stadio sulle caratteristiche della fiamma dei tubi radianti?

- Quali sono gli svantaggi dell'utilizzo di elementi riscaldanti in carburo di silicio (SiC)? Gestione dell'invecchiamento, dei costi e della fragilità

- Perché il sodio metallico viene selezionato come mezzo di lavoro nei tubi di calore ad alto rapporto d'aspetto? Ottimizzare le prestazioni ad alta temperatura

- Qual è la durata tipica degli elementi riscaldanti di tipo 1700 a diverse temperature? Massimizzare la longevità dell'elemento

- Qual è la vita utile degli elementi riscaldanti in MoSi2? Massimizzare la durata con la cura appropriata