L'utilizzo di un forno dentale comporta la programmazione del dispositivo in base ai requisiti specifici del materiale ceramico, l'esecuzione di un ciclo di riscaldamento controllato e la previsione di una fase di raffreddamento graduale. Questo processo sinterizza o smalta il restauro ceramico, come una corona o un ponte, conferendogli la resistenza e le proprietà estetiche richieste.

La chiave per utilizzare efficacemente un forno dentale non è solo raggiungere una temperatura target, ma gestire l'intero percorso termico. Affrettare le fasi di preriscaldamento o raffreddamento introduce uno shock termico, che è la causa principale di fratture e fallimenti nei restauri ceramici.

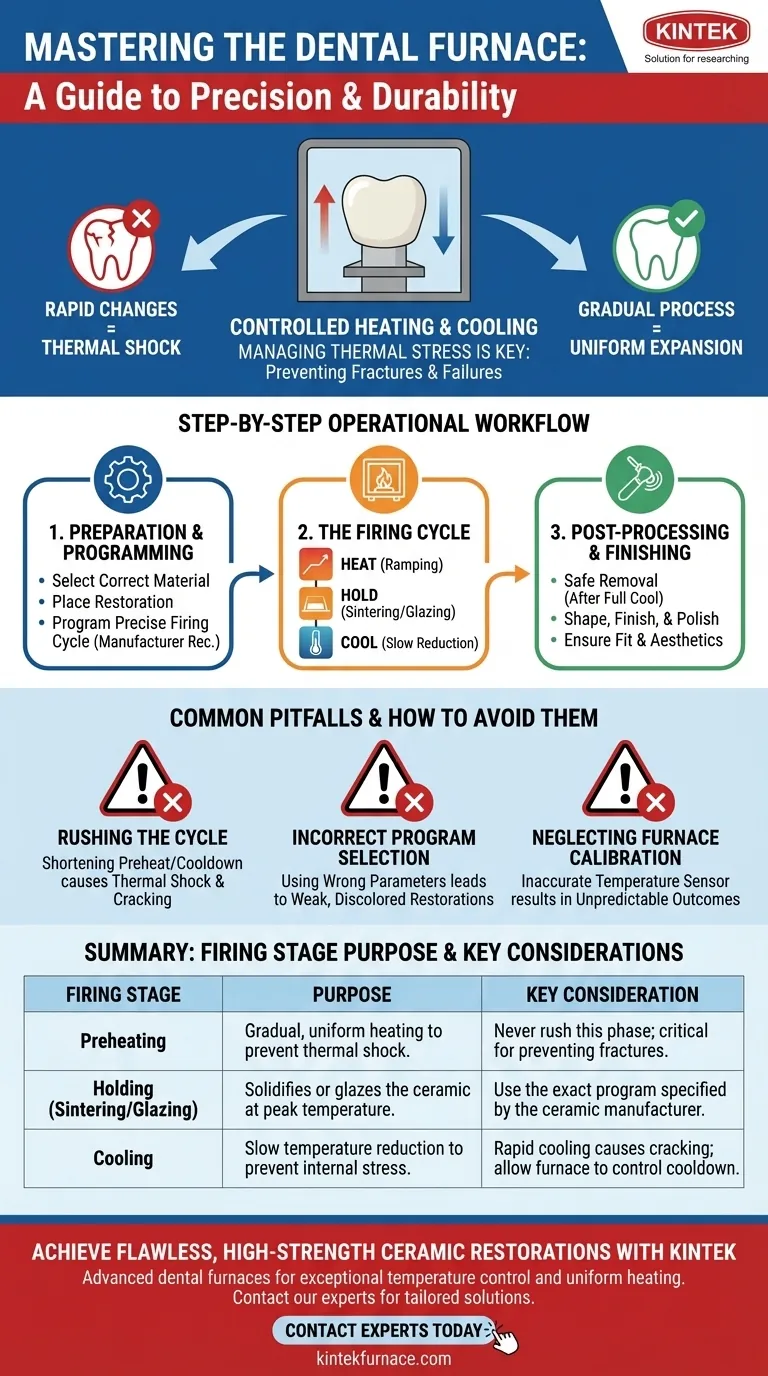

Il Principio Fondamentale: Gestire lo Stress Termico

Lo scopo fondamentale di un forno dentale è applicare calore in modo altamente controllato. I materiali ceramici sono fragili e si espandono o si contraggono con i cambiamenti di temperatura. Se questo cambiamento avviene troppo rapidamente, il materiale non può gestire lo stress interno e si crepa.

Perché il Preriscaldamento è Non Negoziabile

La fase di preriscaldamento aumenta lentamente e uniformemente la temperatura del restauro. Questo graduale aumento consente all'intera struttura ceramica, dalla superficie al nucleo, di espandersi uniformemente.

Saltare questo passaggio fa sì che l'esterno del restauro si riscaldi e si espanda più velocemente dell'interno, creando un immenso stress interno che si traduce in fratture.

Il Ruolo Critico del Raffreddamento Controllato

Altrettanto importante del preriscaldamento è la fase di raffreddamento. Dopo che il ciclo di cottura è completo, il forno deve abbassare lentamente la temperatura.

Un raffreddamento rapido farebbe sì che la superficie si restringa più velocemente del nucleo, introducendo ancora una volta uno stress che può portare a crepe immediate o ritardate della protesi finale.

Un Flusso di Lavoro Operativo Passo-Passo

Sebbene i modelli di forno specifici varino, il processo universale segue una sequenza chiara e logica progettata per garantire risultati coerenti e di alta qualità.

Passaggio 1: Preparazione e Programmazione

Prima che inizi qualsiasi riscaldamento, è necessario preparare il restauro e il forno. Ciò comporta la selezione del materiale ceramico corretto per il caso e il posizionamento del restauro all'interno della camera.

Fondamentalmente, è necessario programmare il forno con il ciclo di cottura preciso raccomandato dal produttore della ceramica. Ogni materiale ha una ricetta unica per temperatura, velocità di rampa e tempi di mantenimento.

Passaggio 2: Il Ciclo di Cottura

Una volta programmato, il forno esegue automaticamente il ciclo. Questo di solito comporta tre fasi:

- Riscaldamento (Rampa): La temperatura aumenta a una velocità controllata.

- Mantenimento (Sinterizzazione/Smaltatura): Il forno mantiene una temperatura di picco per solidificare o smaltare la ceramica.

- Raffreddamento: La temperatura viene lentamente ridotta a un livello sicuro.

Passaggio 3: Post-elaborazione e Finitura

Dopo che il ciclo del forno è completo e il restauro si è completamente raffreddato, può essere rimosso in sicurezza. Il passaggio finale prevede la modellazione, la finitura e la lucidatura della corona o del ponte con attrezzature specializzate per garantire una perfetta aderenza e un aspetto naturale.

Comprendere le Insidie Comuni

Ottenere risultati coerenti significa essere consapevoli dei compromessi ed evitare errori comuni che compromettono l'integrità del restauro.

Affrettare il Ciclo

L'errore più comune è tentare di risparmiare tempo accorciando le fasi di preriscaldamento o raffreddamento. Questa è una falsa economia, poiché l'alto rischio di shock termico e crepe porterà a costose rilavorazioni e tempo perso in poltrona.

Selezione Errata del Programma

L'utilizzo di un programma di cottura che non corrisponde al materiale ceramico specifico è una strada garantita verso il fallimento. Ogni tipo di ceramica ha proprietà termiche diverse e l'utilizzo di parametri errati può portare a un restauro debole, scolorito o mal adattato.

Trascurare la Calibrazione del Forno

Nel tempo, il sensore di temperatura di un forno (termocoppia) può perdere precisione. Un forno non calibrato potrebbe funzionare a una temperatura più alta o più bassa di quanto riportato, rendendo inutili i tuoi programmi precisi. Una calibrazione regolare è essenziale per risultati prevedibili e ripetibili.

Fare la Scelta Giusta per il Tuo Obiettivo

Il corretto funzionamento del forno è fondamentale per produrre restauri durevoli ed estetici. Il tuo approccio dovrebbe essere in linea con il tuo obiettivo primario per ogni caso.

- Se il tuo obiettivo principale è la durabilità e la resistenza: Aderisci rigorosamente ai programmi di preriscaldamento e raffreddamento raccomandati dal produttore per eliminare lo stress interno.

- Se il tuo obiettivo principale è la perfezione estetica: Assicurati di utilizzare il programma esatto per la ceramica scelta per ottenere la tonalità, la traslucenza e la smaltatura corrette.

- Se il tuo obiettivo principale è l'efficienza dello studio: Dai priorità alla correttezza rispetto alla velocità, non saltando mai i passaggi, il che previene costose rilavorazioni e garantisce risultati prevedibili.

Padroneggiare questo processo trasforma il forno dentale da un semplice forno in uno strumento di precisione per fornire risultati superiori ai pazienti.

Tabella riassuntiva:

| Fase di Cottura | Scopo | Considerazione Chiave |

|---|---|---|

| Preriscaldamento | Riscaldamento graduale e uniforme per prevenire lo shock termico. | Non affrettare mai questa fase; è fondamentale per prevenire le fratture. |

| Mantenimento (Sinterizzazione/Smaltatura) | Solidifica o smalta la ceramica alla temperatura di picco. | Utilizzare il programma esatto specificato dal produttore della ceramica. |

| Raffreddamento | Riduzione lenta della temperatura per prevenire lo stress interno. | Il raffreddamento rapido provoca crepe; lasciare che il forno controlli il raffreddamento. |

Ottieni restauri ceramici impeccabili e ad alta resistenza ad ogni cottura.

In KINTEK, comprendiamo che il tuo successo dipende dalla precisione e dall'affidabilità. I nostri forni dentali avanzati sono progettati per un controllo eccezionale della temperatura e un riscaldamento uniforme, dandoti la sicurezza di padroneggiare il ciclo termico. Con la nostra forte capacità di personalizzazione profonda, possiamo fornire una soluzione su misura per il flusso di lavoro specifico del tuo laboratorio e i requisiti dei materiali.

Pronto a elevare il tuo lavoro ceramico ed eliminare costose rilavorazioni? Contatta i nostri esperti oggi per trovare il forno perfetto per il tuo studio.

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Perché il controllo accurato della temperatura è importante nei forni dentali? Assicurati restauri perfetti ogni volta

- Quale ruolo giocano l'intervallo di temperatura e la precisione nelle prestazioni dei forni odontoiatrici? Garantire la precisione per restauri dentali superiori

- Ogni quanto devono essere calibrati i forni dentali? Garantire la precisione per restauri perfetti

- Quali sono le funzioni primarie dei forni dentali per ceramica? Ottenere precisione e durata nelle restaurazioni dentali

- Qual è l'importanza dei forni dentali in odontoiatria? Garantire restauri dentali forti e precisi