La gestione della volatilità dello Smario richiede una strategia di compensazione proattiva. Poiché lo Smario possiede un'elevata pressione di vapore saturo, tende naturalmente a volatilizzarsi e a sfuggire durante i processi di fusione sotto vuoto ad alta temperatura, come la fusione ad arco. Per contrastare questa inevitabile perdita e garantire che la lega finale corrisponda al progetto previsto, i metallurgisti aggiungono intenzionalmente una quantità in eccesso specifica di Smario, tipicamente circa il 2% in peso, alla miscela di carica iniziale.

La chiave per una produzione stabile di leghe Sm-Co-Fe è la "compensazione della combustione". Tenendo conto della perdita prevedibile di Smario dovuta alla sua elevata pressione di vapore, i produttori aggiungono un eccesso calcolato dell'elemento per garantire che il prodotto finale soddisfi rigorose specifiche compositive.

La Fisica della Volatilizzazione

Elevata Pressione di Vapore Saturo

Lo Smario differisce in modo significativo da altri metalli di transizione nella matrice della lega, come Cobalto o Ferro.

La sua caratteristica distintiva in questo contesto è un'elevata pressione di vapore saturo. Questa proprietà rende l'elemento chimicamente instabile se sottoposto a calore estremo sotto vuoto.

L'Ambiente di Fusione

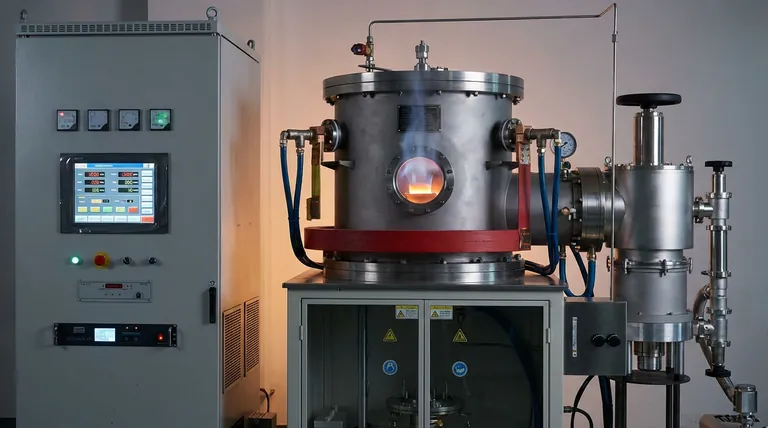

La fusione sotto vuoto è essenziale per la purezza, ma esacerba la volatilità dello Smario.

Man mano che la temperatura aumenta per fondere Cobalto e Ferro, l'ambiente facilita l'evaporazione dello Smario. Senza intervento, ciò porta a un prodotto finale carente di Smario rispetto al calcolo originale.

Implementazione della Compensazione della Combustione

Il Principio dell'Aggiunta in Eccesso

Per gestire questa volatilità, gli ingegneri non cercano di fermare l'evaporazione; piuttosto, la anticipano.

Questo metodo è noto come compensazione della combustione. Aggiungendo più materiale di quanto teoricamente richiesto, il processo tiene conto della porzione che andrà persa nella camera a vuoto.

Rapporti di Compensazione Specifici

Il riferimento principale indica una linea di base standard per questa compensazione.

Una tipica aggiunta di 2% in peso di Smario viene aggiunta alla miscela iniziale. Questa proporzione specifica è calcolata per compensare le perdite di volatilizzazione subite durante il processo di fusione ad arco.

Obiettivo della Composizione di Progetto

L'obiettivo finale di questa aggiunta in eccesso è l'accuratezza compositiva.

Lo Smario "extra" agisce come un buffer sacrificale. Una volta completato il processo di fusione e evaporata la porzione volatile, il contenuto rimanente di Smario si allinea perfettamente con il progetto della lega previsto.

Comprensione dei Compromessi

Precisione vs. Stima

Sebbene l'aggiunta del 2% in peso sia una linea guida standard, si tratta di una stima basata sui tassi di perdita tipici.

Se i parametri di fusione cambiano (ad esempio, tempi di fusione più lunghi o pressioni di vuoto diverse), il tasso di perdita può fluttuare. Affidarsi esclusivamente a una percentuale fissa senza monitorare le variabili di processo può portare a lievi derive compositive.

Il Costo della Compensazione

Lo Smario è un prezioso elemento delle terre rare.

Permettere intenzionalmente che una parte di esso vada bruciata rappresenta un costo materiale. Tuttavia, questo costo è accettato come un compromesso necessario per garantire l'integrità strutturale e magnetica della lega Sm-Co-Fe finale.

Padronanza del Controllo della Composizione delle Leghe

Ottenere la corretta stechiometria nelle leghe Sm-Co-Fe si basa sul bilanciamento della termodinamica con gli input pratici.

- Se il tuo obiettivo principale è l'accuratezza compositiva: Aderisci al metodo di compensazione della combustione aggiungendo circa il 2% in peso di Smario in eccesso alla tua carica iniziale.

- Se il tuo obiettivo principale è la ripetibilità del processo: Assicurati che la temperatura e la durata della fusione rimangano costanti per mantenere il tasso di volatilizzazione coerente con i tuoi calcoli di compensazione.

Anticipando l'inevitabile perdita di elementi volatili, trasformi un'instabilità chimica in una variabile di produzione controllabile.

Tabella Riassuntiva:

| Fattore | Descrizione | Approccio di Gestione |

|---|---|---|

| Sfida Fisica | Elevata Pressione di Vapore Saturo | Anticipare l'inevitabile evaporazione sotto vuoto |

| Perdita di Materiale | Volatilizzazione dello Smario | Utilizzare la "Compensazione della Combustione" (Aggiunta in eccesso) |

| Rapporto Standard | ~2% in peso di Smario in eccesso | Compensare perdite specifiche durante la fusione ad arco |

| Obiettivo del Processo | Accuratezza Stechiometrica | Garantire che la lega finale corrisponda al progetto target |

| Variabile Chiave | Tempo e Pressione di Fusione | Mantenere costanti per una composizione ripetibile |

Ottimizza la tua produzione di leghe Sm-Co-Fe con KINTEK

La precisione è fondamentale quando si maneggiano elementi volatili delle terre rare come lo Smario. Presso KINTEK, comprendiamo che le leghe ad alte prestazioni richiedono più di semplici materie prime: richiedono ambienti controllati e ingegneria esperta.

Supportato da R&S esperta e produzione di livello mondiale, KINTEK offre una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, insieme ad altri forni ad alta temperatura specializzati per laboratori. Tutti i nostri sistemi sono completamente personalizzabili per gestire la termodinamica specifica dei tuoi progetti unici, garantendo un controllo costante del calore e del vuoto per ridurre al minimo le perdite di materiale imprevedibili.

Pronto a ottenere risultati stechiometrici perfetti? Contatta i nostri esperti oggi stesso per trovare la soluzione termica ideale per le tue esigenze di laboratorio o di produzione industriale.

Riferimenti

- Zhi Hong Zhu, Jiashuo Zhang. Effect of Fe Content on Phase Behavior of Sm–Co–Fe Alloys During Solidification and Aging. DOI: 10.3390/ma18081854

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Fornace a Tubo per Condensazione per Estrazione e Purificazione del Magnesio

Domande frequenti

- Quali sono le implicazioni sui costi dell'utilizzo di forni a induzione sottovuoto o in atmosfera protettiva? Investi nella purezza per materiali di alto valore

- Perché la rifusione sotto vuoto multipla è necessaria per Ti-33Mo-0.2C? Risolvere le sfide della segregazione ad alto contenuto di molibdeno

- Quali sono alcuni problemi operativi comuni nei forni a vuoto a induzione e come possono essere affrontati? Aumentare l'affidabilità e l'efficienza

- Come i forni a induzione sottovuoto facilitano la deidrogenazione dell'idruro di titanio? Ottenere polveri metalliche ad alta purezza

- In che modo l'alta efficienza termica avvantaggia i forni a induzione? Sblocca importanti risparmi sui costi e qualità

- Quali sono le parti principali di un forno a induzione? Comprendere il sistema centrale per la fusione efficiente dei metalli

- Perché viene utilizzata una fornace di fusione a induzione sotto vuoto (VIM) per le leghe Cu-Zn-Al-Sn? Raggiungere un controllo preciso della composizione

- Quale ruolo svolge un coperchio di crogiolo durante la fusione a induzione sotto vuoto delle leghe AlV55? Aumenta purezza e resa