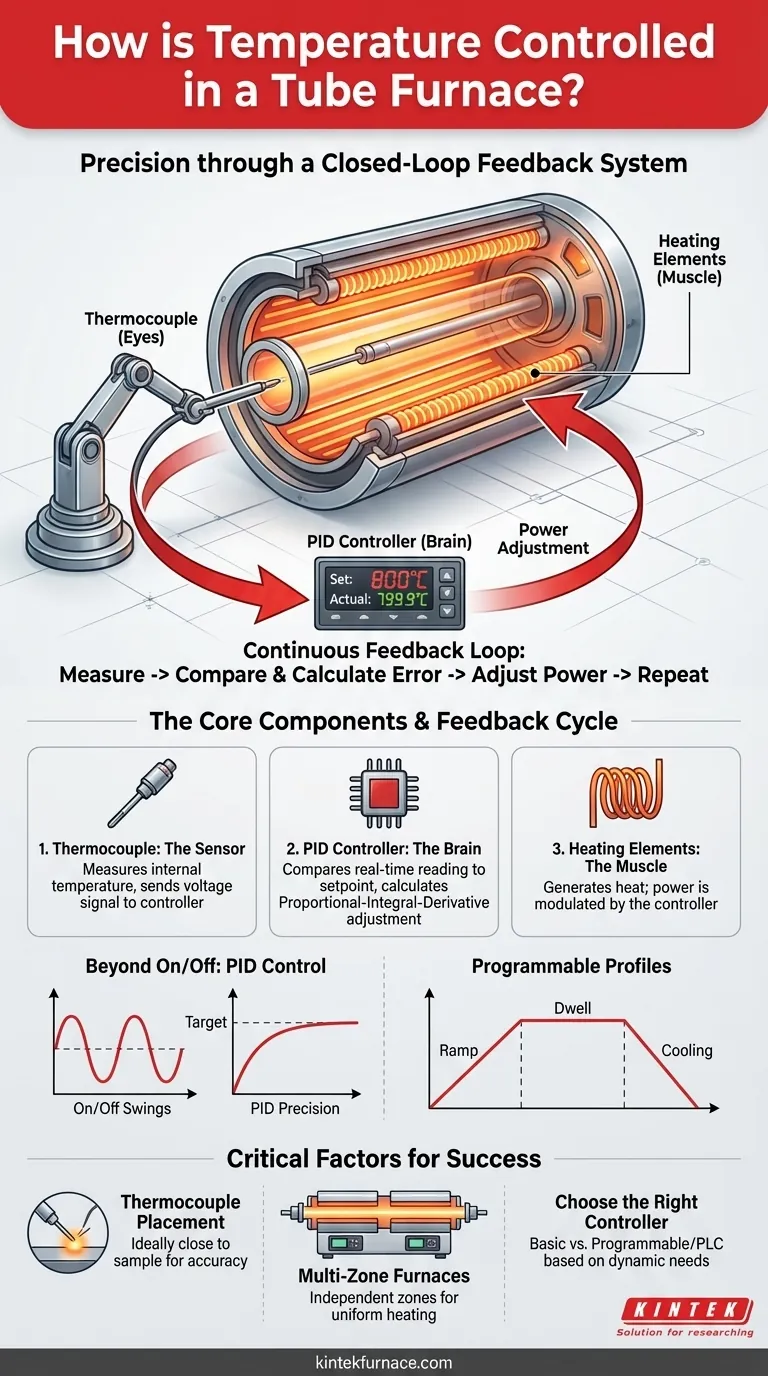

Al suo interno, il controllo della temperatura in un forno a tubo è ottenuto tramite un sistema di feedback preciso e ad anello chiuso. Questo sistema misura costantemente la temperatura interna utilizzando un sensore, la confronta con la temperatura desiderata impostata e regola in modo intelligente la potenza inviata agli elementi riscaldanti per eliminare qualsiasi differenza. I componenti principali sono una termocoppia, un controllore di temperatura e gli elementi riscaldanti stessi.

Un forno a tubo non applica semplicemente calore; esegue un comando termico preciso. Il sistema funziona come un anello di feedback continuo in cui un sensore (la termocoppia) funge da "occhio" e un controllore digitale (il "cervello") utilizza tali informazioni per gestire gli elementi riscaldanti con elevata precisione.

I componenti fondamentali del controllo della temperatura

Per comprendere come un forno mantenga una temperatura impostata entro un singolo grado, devi prima comprendere il ruolo di ciascun componente nel sistema. Essi lavorano in un ciclo strettamente coordinato.

La Termocoppia: Gli Occhi del Sistema

Una termocoppia è il sensore di temperatura. È una sonda semplice e robusta realizzata con due metalli diversi uniti a un'estremità. Quando questa giunzione viene riscaldata, genera una minuscola tensione che corrisponde direttamente alla temperatura, che il controllore può leggere con estrema accuratezza.

Il Controllore: Il Cervello dell'Operazione

Il controllore di temperatura è l'unità centrale di elaborazione. Svolge un compito fondamentale: confrontare la lettura della temperatura in tempo reale della termocoppia con la temperatura target (il "setpoint") programmata dall'utente.

La maggior parte dei forni moderni utilizza un controllore PID, che sta per Proporzionale-Integrale-Derivativo. Questo non è un semplice interruttore on/off; è un algoritmo sofisticato che anticipa il comportamento del forno per prevenire il superamento o il mancato raggiungimento della temperatura target.

Gli Elementi Riscaldanti: La Forza

Gli elementi riscaldanti sono i componenti che generano effettivamente il calore. Il controllore gestisce la potenza fornita a questi elementi. In base ai suoi calcoli PID, il controllore modulerà la potenza per riscaldare rapidamente, mantenere una temperatura costante o raffreddare a una velocità controllata.

Come l'anello di feedback crea precisione

La vera precisione di un forno a tubo non deriva dai singoli componenti, ma dal modo in cui interagiscono in un ciclo continuo e ad alta velocità.

Un Ciclo Continuo di Misurazione e Regolazione

Il processo è un ciclo costante:

- La termocoppia misura la temperatura attuale all'interno del forno.

- Invia questa informazione al controllore.

- Il controllore calcola l'errore — la differenza tra la temperatura misurata e il tuo setpoint.

- Il controllore quindi regola la potenza agli elementi riscaldanti per correggere tale errore.

Questo ciclo si ripete molte volte al secondo, garantendo una stabilità eccezionalmente stabile del mantenimento della temperatura.

Oltre On/Off: La Potenza del PID

Un semplice termostato, come in un forno domestico, si accende completamente quando fa troppo freddo e si spegne completamente quando fa troppo caldo, causando ampie oscillazioni di temperatura. Un controllore PID è molto più intelligente.

Considera il termine Proporzionale (errore attuale), Integrale (errore passato, accumulato) e Derivativo (errore futuro previsto) per effettuare regolazioni sfumate. Ciò gli consente di "allentare" la potenza man mano che si avvicina al setpoint, prevenendo il superamento e creando un ambiente termico liscio e stabile.

Rampa Programmabile e Tempo di Mantenimento (Dwell)

I controllori avanzati consentono di programmare profili di temperatura a più passaggi. È possibile definire una velocità di rampa (ad esempio, "riscaldare a 10°C al minuto"), un tempo di mantenimento (dwell time) (ad esempio, "mantenere a 800°C per due ore") e le fasi di raffreddamento successive. Questa programmabilità è essenziale per la scienza dei materiali, la ricottura e altri processi termici complessi.

Comprendere i compromessi e le insidie

Sebbene il sistema di controllo sia robusto, la sua efficacia dipende dalla corretta configurazione e dalla comprensione dei suoi limiti.

Controllori Semplici vs. Programmabili

Un controllore digitale di base ti consente di impostare una temperatura e mantenerla. Un controllore PID o PLC programmabile offre il controllo di ricette a più passaggi. La scelta del controllore giusto dipende interamente dal fatto che il tuo processo sia statico o richieda un profilo termico dinamico.

Il Ruolo Critico del Posizionamento della Termocoppia

Il controllore sa solo ciò che gli dice la termocoppia. Se la termocoppia è posizionata vicino a un elemento riscaldante, leggerà una temperatura più alta di quella che sperimenta il tuo campione. Per ottenere i migliori risultati, la punta della termocoppia dovrebbe essere posizionata il più vicino possibile al campione per garantire che il sistema di controllo stia regolando la temperatura corretta.

Forni a Zona Singola vs. Multi-Zona

Per i forni a tubo più lunghi, un singolo set di elementi riscaldanti può creare gradienti di temperatura, dove il centro è più caldo delle estremità. Per contrastare ciò, i forni multi-zona utilizzano due o più zone di riscaldamento indipendenti, ciascuna con la propria termocoppia e loop di controllo. Ciò consente una lunghezza riscaldata eccezionalmente uniforme, fondamentale per la crescita dei cristalli o l'elaborazione di lotti più grandi.

Fare la scelta giusta per il tuo obiettivo

Il livello di controllo della temperatura di cui hai bisogno è dettato dalla tua applicazione.

- Se il tuo obiettivo principale è il riscaldamento di base e stabile a una singola temperatura: Un forno digitale standard con un controllore PID a zona singola è perfettamente sufficiente ed economicamente vantaggioso.

- Se il tuo obiettivo principale è la lavorazione complessa dei materiali o la ricottura: Hai bisogno di un forno con un controllore PID completamente programmabile e a più passaggi per definire profili precisi di rampa e mantenimento.

- Se il tuo obiettivo principale è la massima uniformità della temperatura su un campione grande: Un forno multi-zona con controllori indipendenti per ciascuna zona è l'unico modo per garantire un profilo termico piatto.

In definitiva, la comprensione di questo sistema di controllo ti consente di selezionare lo strumento giusto e di utilizzarlo per risultati precisi e ripetibili.

Tabella Riassuntiva:

| Componente | Ruolo | Funzione Chiave |

|---|---|---|

| Termocoppia | Sensore di Temperatura | Misura la temperatura interna e invia i dati al controllore |

| Controllore PID | Processore Centrale | Confronta la temperatura misurata rispetto al setpoint e regola la potenza utilizzando algoritmi |

| Elementi Riscaldanti | Generatore di Calore | Producono calore in base alle regolazioni di potenza del controllore per un controllo preciso |

Pronto a elevare la precisione del tuo laboratorio con forni a tubo avanzati? KINTEK sfrutta una R&S eccezionale e una produzione interna per fornire a diversi laboratori soluzioni ad alta temperatura come forni a muffola, a tubo, rotanti, a vuoto e a atmosfera, e sistemi CVD/PECVD. La nostra solida capacità di personalizzazione profonda garantisce che soddisfiamo le tue esigenze sperimentali uniche per un controllo della temperatura e un'efficienza superiori. Contattaci oggi per discutere come le nostre soluzioni di forni su misura possono ottimizzare i tuoi processi termici e portare a risultati migliori!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio