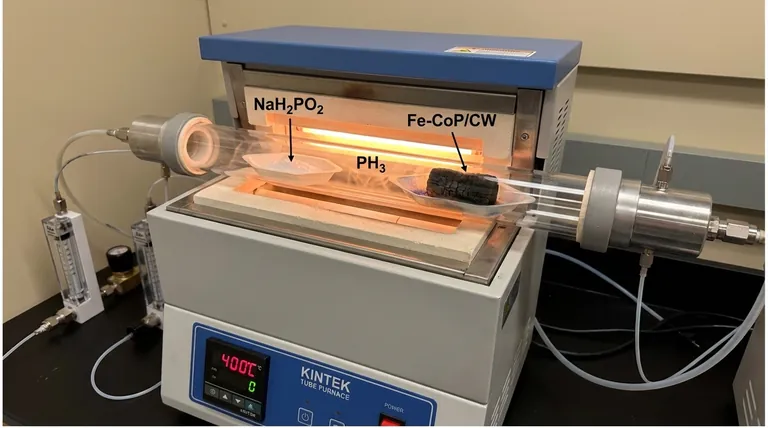

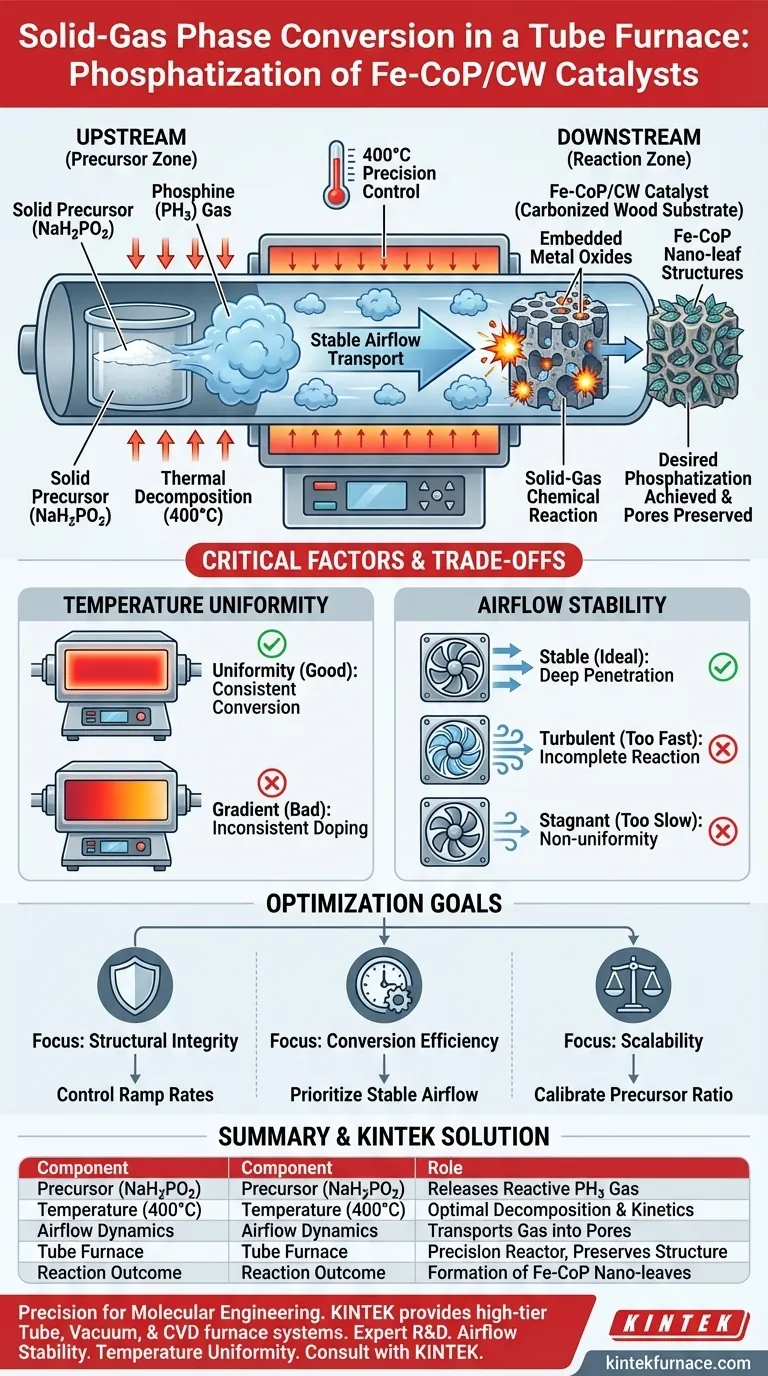

La conversione di fase solido-gas viene ottenuta utilizzando il forno tubolare per decomporre termicamente un precursore solido, l'ipofosfito di sodio (NaH2PO2), posizionato a monte del campione di catalizzatore. A una temperatura controllata di 400°C, questo solido rilascia gas fosfina (PH3), che viene trasportato da un flusso d'aria stabile per reagire direttamente con gli ossidi metallici incorporati nel legno carbonizzato a valle.

Il forno tubolare funziona non solo come riscaldatore, ma come reattore a flusso di precisione. Genera l'atmosfera riducente necessaria in situ, consentendo ai gas reattivi di penetrare in profondità nei pori gerarchici del materiale e trasformare la struttura chimica senza collassare il quadro fisico.

Il Meccanismo di Conversione In-Situ

Decomposizione Termica del Precursore

Il processo inizia a monte con l'ipofosfito di sodio (NaH2PO2).

Invece di introdurre un gas premiscelato da una bombola esterna, il forno utilizza l'energia termica per scomporre questo sale solido.

Questa decomposizione rilascia fosfina (PH3), un gas riducente altamente reattivo, che serve come fonte di fosforo per la conversione.

Trasporto e Penetrazione del Gas

Una volta generato, il gas PH3 non rimane statico.

Un flusso d'aria stabile e diretto trasporta il gas a valle verso il precursore del catalizzatore Fe-CoP/CW.

Poiché il gas viene generato all'interno del percorso del flusso, può penetrare efficacemente nei pori gerarchici del substrato di legno carbonizzato.

Trasformazione Chimica

La reazione principale avviene sul sito degli ossidi metallici.

Il gas PH3 si impegna in una reazione chimica solido-gas completa con gli ossidi metallici caricati.

Questo trasforma i nanosheet in strutture nano-foglia di Fe-CoP altamente disperse, ottenendo la fosfatazione desiderata.

Il Ruolo dell'Ambiente Termico

Controllo Preciso della Temperatura

Il successo dipende dal mantenimento di un livello specifico di energia termica.

Il riferimento primario indica che per questa specifica conversione è necessaria una temperatura costante di 400°C.

Questa temperatura è sufficiente per decomporre il precursore e guidare la cinetica di reazione, ma previene la degradazione termica del legno carbonizzato.

Conservazione dell'Architettura dei Pori

L'ambiente del forno tubolare protegge l'integrità strutturale del catalizzatore.

A differenza dei metodi chimici umidi che potrebbero collassare strutture fragili, questo trattamento in fase gassosa preserva i "pori gerarchici" del legno.

Ciò garantisce che il catalizzatore finale mantenga un'elevata area superficiale per i siti attivi.

Comprensione dei Compromessi

Stabilità del Flusso d'Aria

Il "flusso d'aria stabile" menzionato nel riferimento primario è una variabile critica, non solo una caratteristica.

Se il flusso d'aria è troppo turbolento, il gas PH3 potrebbe passare troppo velocemente sul campione, portando a una fosfatazione incompleta.

Se il flusso d'aria è troppo stagnante, il gas potrebbe non penetrare nei pori più profondi, con conseguente chimica superficiale non uniforme.

Uniformità della Temperatura

Mentre l'obiettivo è 400°C, il gradiente all'interno del tubo è importante.

Il forno deve garantire che sia il precursore a monte (per la decomposizione) sia il campione a valle (per la reazione) siano all'interno delle loro finestre termiche richieste.

Un fallimento nel controllo costante della temperatura può portare a un drogaggio incoerente o a una conversione parziale degli ossidi metallici.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare la fosfatazione dei catalizzatori Fe-CoP/CW, considera i tuoi specifici obiettivi di processo:

- Se la tua priorità principale è l'Integrità Strutturale: Assicurati che le velocità di rampa della temperatura siano controllate per prevenire shock termici allo scheletro di legno carbonizzato.

- Se la tua priorità principale è l'Efficienza di Conversione Chimica: Dai priorità alla stabilità del flusso d'aria per garantire il massimo tempo di permanenza del gas PH3 all'interno dei pori gerarchici.

- Se la tua priorità principale è la Scalabilità: Calibra il rapporto tra NaH2PO2 a monte e la massa del campione a valle per garantire un surplus sufficiente di gas PH3 per lotti più grandi.

Padroneggiare la precisione del flusso d'aria e della temperatura trasforma un semplice forno tubolare in uno strumento sofisticato per l'ingegneria molecolare.

Tabella Riassuntiva:

| Componente del Processo | Ruolo nella Fosfatazione |

|---|---|

| Precursore (NaH2PO2) | Si decompone termicamente per rilasciare PH3 gassoso reattivo |

| Temperatura del Processo | Fissata a 400°C per decomposizione e cinetica ottimali |

| Dinamica del Flusso d'Aria | Trasporta il gas a valle nei pori gerarchici |

| Ambiente del Forno Tubolare | Reattore a flusso di precisione che preserva l'integrità strutturale |

| Esito della Reazione | Trasformazione degli ossidi metallici in strutture nano-foglia di Fe-CoP |

La precisione fa la differenza tra una reazione fallita e un catalizzatore ad alte prestazioni. KINTEK fornisce sistemi di forni Tubolari, Sottovuoto e CVD di alto livello, ingegnerizzati per rigorose conversioni di fase solido-gas. Supportati da ricerca e sviluppo e produzione esperti, i nostri sistemi garantiscono la stabilità del flusso d'aria e l'uniformità della temperatura necessarie per preservare delicate architetture gerarchiche nei materiali come il legno carbonizzato. Consulta KINTEK oggi stesso per personalizzare una soluzione ad alta temperatura per le tue esigenze uniche di ingegneria molecolare.

Guida Visiva

Riferimenti

- Yuan Ma, Jie Gao. Boosting electrocatalytic generation of FDCA and H2 from 2,5-furanedimethanol solution by carbonized wood supported Fe-CoP nanoleaves. DOI: 10.1007/s42773-024-00380-9

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno ad atmosfera inerte controllata con azoto da 1200℃

Domande frequenti

- Qual è il ruolo di un forno a tubo con protezione a gas inerte nella tempra degli acciai HSS ad alto contenuto di vanadio? Ottenere una durezza di precisione

- Quali vantaggi offrono i forni a tre zone? Ottieni un controllo e un'efficienza della temperatura superiori

- Qual è il ruolo primario di un forno tubolare nel trattamento del CuGaO2? Migliorare la cristallizzazione e le prestazioni del film

- Qual è il principale vantaggio dei forni a tubo orizzontali? Ottieni un'uniformità termica superiore per i tuoi materiali

- Quali fattori considerare quando si seleziona un forno elettrico orizzontale? Garantisci precisione ed efficienza per il tuo laboratorio

- Quali sono le applicazioni tipiche dei forni a tubi divisi a tre zone?Riscaldamento di precisione per materiali avanzati

- Quali sono le differenze chiave tra un forno tubolare da laboratorio e un forno a muffola? Scegli il Forno Giusto per il Tuo Laboratorio

- Quali sono i principali vantaggi di un forno tubolare ad atmosfera? Ottieni un controllo preciso per la lavorazione avanzata dei materiali