Dal punto di vista della qualità del materiale, la pressatura a caldo crea componenti eccezionalmente densi e puri applicando simultaneamente alta temperatura e pressione in un ambiente controllato, spesso sottovuoto. Questo processo minimizza fondamentalmente i difetti interni come la porosità e previene l'ossidazione, ottenendo un materiale finale con resistenza, durezza e integrità strutturale complessiva significativamente migliorate.

Il vero vantaggio della pressatura a caldo non è semplicemente modellare un materiale, ma riprogettare la sua microstruttura interna. Elimina i vuoti e le impurità che fungono da punti di rottura, consentendo al materiale di raggiungere le sue massime prestazioni teoriche.

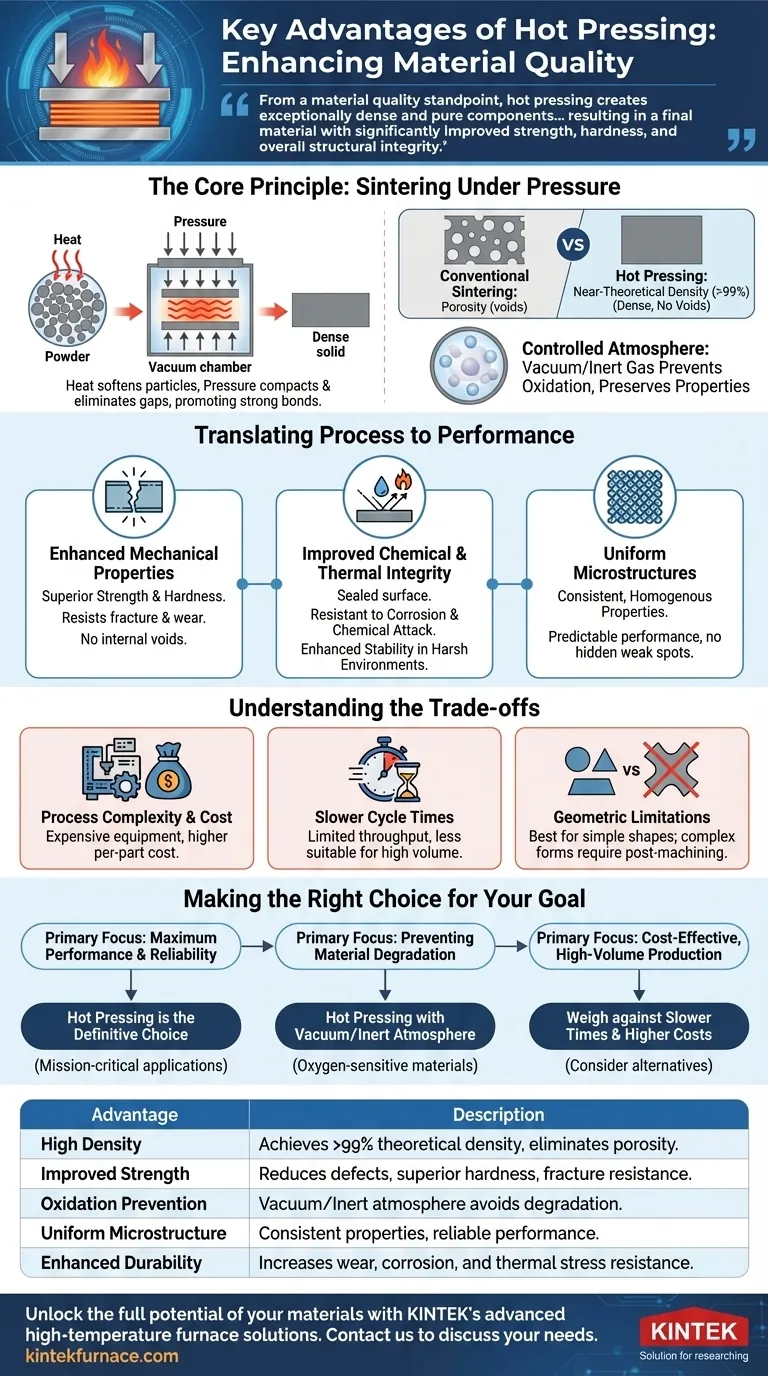

Il Principio Fondamentale: Sinterizzazione Sotto Pressione

La pressatura a caldo è un processo di produzione avanzato che consolida polveri o parti preformate in un solido denso. Funziona riscaldando il materiale a una temperatura in cui le sue particelle diventano plastiche, applicando contemporaneamente una pressione esterna per forzarle insieme.

Come Lavorano Insieme Calore e Pressione

Il calore fornisce l'energia termica necessaria per ammorbidire le particelle del materiale, aumentandone il tasso di diffusione atomica. La pressione agisce quindi come forza trainante, compattando le particelle, eliminando gli spazi tra di esse e promuovendo legami forti e uniformi attraverso l'intera struttura.

Raggiungere la Densità Quasi Teorica

Il risultato principale di questa azione combinata è la drastica riduzione della porosità, ovvero i minuscoli spazi vuoti all'interno di un materiale. Spremente fisicamente questi vuoti, la pressatura a caldo può raggiungere densità superiori al 99% del massimo teorico del materiale. Questa assenza di difetti interni è fondamentale per le applicazioni ad alte prestazioni.

Il Ruolo di un'Atmosfera Controllata

La maggior parte della pressatura a caldo viene eseguita in un ambiente di vuoto o gas inerte. Questo è un dettaglio cruciale, poiché impedisce al materiale di reagire con l'ossigeno ad alte temperature. Il risultato è un componente privo di ossidazione, che preserva le proprietà intrinseche del materiale e impedisce la formazione di strati di ossido fragili.

Tradurre il Processo in Prestazioni

La struttura interna superiore creata dalla pressatura a caldo si traduce direttamente in miglioramenti misurabili nelle caratteristiche di prestazione del componente finale.

Proprietà Meccaniche Migliorate

Una microstruttura densa e non porosa fornisce un'eccezionale resistenza e durezza. In assenza di vuoti interni che fungano da punti di concentrazione dello stress, il materiale è molto più resistente alla frattura e alla deformazione sotto carico. Ciò porta anche a una superiore resistenza all'usura.

Integrità Chimica e Termica Migliorate

La bassa porosità ottenuta tramite pressatura a caldo sigilla la superficie e la struttura interna del materiale. Ciò lo rende significativamente più resistente alla corrosione e agli attacchi chimici, poiché ci sono meno percorsi per gli agenti aggressivi per penetrare nel componente. Migliora anche le proprietà termiche e la stabilità in ambienti difficili.

Creazione di Microstrutture Uniformi

La combinazione di calore e pressione assicura che il processo di densificazione avvenga in modo uniforme attraverso l'intera parte. Ciò si traduce in una microstruttura altamente uniforme ed omogenea, il che significa che le proprietà del materiale sono coerenti e prevedibili, senza punti deboli nascosti.

Comprendere i Compromessi

Sebbene la pressatura a caldo offra una qualità senza pari, è essenziale comprenderne i limiti per determinare se è il processo giusto per la propria applicazione.

Complessità e Costo del Processo

I sistemi di pressatura a caldo, che richiedono forni a vuoto e apparecchiature idrauliche ad alta pressione, sono complessi e costosi da acquisire e utilizzare. Ciò si traduce spesso in un costo per pezzo più elevato rispetto a metodi più semplici come la sinterizzazione convenzionale.

Tempi Ciclo Più Lenti

La pressatura a caldo è generalmente un processo più lento e deliberato. Il tempo richiesto per i cicli di riscaldamento, pressatura e raffreddamento può limitare la produttività, rendendola meno adatta per la produzione ad altissimo volume in cui la velocità è il motore principale.

Limitazioni Geometriche

Il processo è più adatto per la produzione di parti con geometrie relativamente semplici, come dischi, blocchi e cilindri. Le forme tridimensionali complesse possono essere difficili o impossibili da pressare uniformemente, il che potrebbe richiedere una lavorazione post-processo estesa.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di un processo di produzione dipende interamente dal tuo obiettivo finale. La pressatura a caldo è uno strumento potente se utilizzato per le giuste ragioni.

- Se il tuo obiettivo principale è la massima prestazione e affidabilità: La pressatura a caldo è la scelta definitiva per creare materiali con la minima porosità possibile e la massima densità, rendendola ideale per applicazioni critiche.

- Se il tuo obiettivo principale è prevenire il degrado del materiale: Il vuoto o l'atmosfera inerte è essenziale per la lavorazione di materiali sensibili all'ossigeno come ceramiche avanzate, leghe e compositi.

- Se il tuo obiettivo principale è la produzione ad alto volume economicamente vantaggiosa: Devi valutare la qualità superiore della pressatura a caldo rispetto ai costi più elevati e ai tempi ciclo più lenti di alternative come la pressatura a freddo e la sinterizzazione.

In definitiva, scegliere la pressatura a caldo è un investimento nell'integrità del materiale, garantendo che i tuoi componenti funzionino senza compromessi.

Tabella Riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Alta Densità | Raggiunge oltre il 99% della densità teorica eliminando la porosità attraverso calore e pressione combinati. |

| Resistenza Migliorata | Riduce i difetti interni, portando a proprietà meccaniche superiori come durezza e resistenza alla frattura. |

| Prevenzione dell'Ossidazione | Eseguita in vuoto o atmosfere inerti per evitare il degrado del materiale e la fragilità. |

| Microstruttura Uniforme | Assicura proprietà del materiale coerenti e omogenee per prestazioni affidabili. |

| Durabilità Migliorata | Aumenta la resistenza all'usura, alla corrosione e allo stress termico in ambienti difficili. |

Sblocca il pieno potenziale dei tuoi materiali con le soluzioni di forni ad alta temperatura KINTEK. Sfruttando una R&S eccezionale e la produzione interna, forniamo diversi laboratori con prodotti ingegnerizzati con precisione come Forni a Vuoto e a Atmosfera e Sistemi CVD/PECVD. La nostra solida capacità di personalizzazione profonda garantisce che soddisfiamo le vostre esigenze sperimentali uniche per una qualità del materiale superiore. Contattaci oggi per discutere come le nostre tecnologie di pressatura a caldo possono migliorare le prestazioni e l'affidabilità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Quali sono i vantaggi dei forni a pressa a caldo sotto vuoto? Raggiungere densità e purezza dei materiali superiori

- Cos'è un forno a pressa a caldo sottovuoto? Sblocca prestazioni superiori dei materiali

- Quali parametri di processo devono essere ottimizzati per materiali specifici in un forno a pressa a caldo sottovuoto? Raggiungere densità e microstruttura ottimali

- Quali sono i vantaggi dell'utilizzo di una pressa a caldo da laboratorio per film F-MWCNT? Aumenta il fattore di potenza del 400%

- Quale ruolo svolgono una pressa da laboratorio e un set di matrici in acciaio nella preparazione dei compatti di Mn2AlB2?