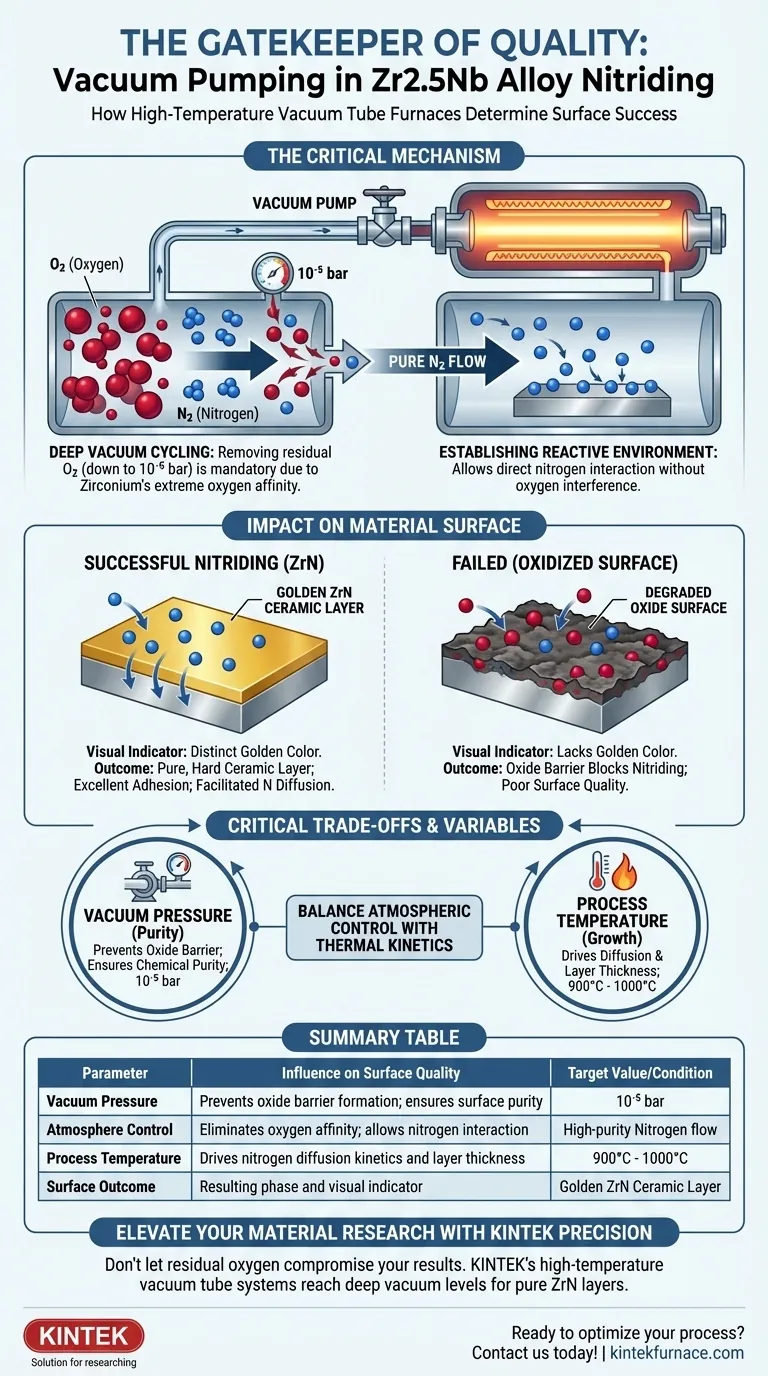

La procedura di pompaggio sotto vuoto è il gatekeeper critico che determina se la tua lega Zr2.5Nb formerà uno strato ceramico ad alte prestazioni o una superficie ossidata degradata.

Utilizzando più fasi di ciclaggio sotto vuoto per raggiungere pressioni inferiori a $10^{-5}$ bar, il forno rimuove aggressivamente l'ossigeno residuo. Questo passaggio è obbligatorio perché lo zirconio ha un'estrema affinità per l'ossigeno; senza questo vuoto spinto, la lega si ossiderebbe immediatamente, impedendo la formazione del desiderato strato di nitruro d'oro di zirconio (ZrN).

Concetto chiave Poiché lo zirconio reagisce con l'ossigeno più prontamente dell'azoto, una semplice purga non è sufficiente per una nitrurazione di alta qualità. Un ambiente ad alto vuoto combinato con un flusso di gas ad alta purezza è il meccanismo specifico che previene l'ossidazione superficiale, consentendo la formazione di un rivestimento ceramico puro e duro di ZrN.

Il Meccanismo di Protezione della Superficie

Superare l'Affinità dello Zirconio per l'Ossigeno

Le leghe di zirconio, come Zr2.5Nb, sono metalli altamente reattivi. Possiedono una "fame" chimica naturale per l'ossigeno che supera la loro affinità per l'azoto.

Se anche tracce di ossigeno rimangono nella camera del forno, la lega formerà preferenzialmente ossido di zirconio. Questo ossido agisce come una barriera, bloccando efficacemente il processo di nitrurazione e degradando la qualità della superficie.

Il Ruolo del Ciclaggio Sotto Vuoto Spinto

Per contrastare questo, i forni tubolari ad alta temperatura impiegano un rigoroso processo di ciclaggio sotto vuoto. Questa non è una singola evacuazione, ma spesso una serie di cicli progettati per pulire l'atmosfera della camera.

La pressione target scende a circa $10^{-5}$ bar. A questo livello di vuoto, la quantità di ossigeno residuo è ridotta a una quantità trascurabile, creando una "tabula rasa" per la superficie della lega.

Stabilire l'Ambiente Reattivo

Una volta raggiunto il vuoto spinto, viene introdotto azoto ad alta purezza nella camera. Poiché il ciclo di vuoto ha già rimosso l'ossigeno competitivo, gli atomi di azoto possono interagire direttamente con la superficie dello zirconio senza interferenze.

Impatto sulle Caratteristiche del Materiale

Ottenere lo Strato Ceramico di ZrN

L'indicatore primario di una procedura di vuoto riuscita è la formazione di Nitruro di Zirconio (ZrN). Quando il vuoto esclude con successo l'ossigeno, l'azoto reagisce per formare uno strato ceramico distinto.

Questo strato è caratterizzato da un colore dorato specifico. Se la procedura di vuoto viene compromessa, la superficie mancherà di questo aspetto distintivo, indicando contaminazione da ossido.

Facilitare la Diffusione dell'Azoto

L'ambiente di vuoto crea le condizioni iniziali richieste per la diffusione. Mantenendo la superficie metallica e priva di ossidi, gli atomi di azoto possono penetrare nel reticolo della lega.

Mentre il vuoto protegge la superficie, il successivo riscaldamento (tipicamente da 900°C a 1000°C) guida la cinetica. Il vuoto assicura che la diffusione che avviene a queste alte temperature coinvolga azoto, non ossigeno.

Compromessi Critici e Variabili di Processo

Ruoli del Vuoto vs. Temperatura

È fondamentale distinguere tra purezza superficiale e proprietà dello strato. La procedura di vuoto garantisce la purezza chimica della superficie (evitando l'ossidazione).

Tuttavia, le proprietà meccaniche—come spessore e durezza dello strato—sono guidate dalla temperatura. Il vuoto permette la reazione, ma l'energia termica guida la crescita.

I Limiti del Ciclaggio Sotto Vuoto

Sebbene il vuoto spinto ($10^{-5}$ bar) sia efficace, aumenta il tempo di ciclo e il consumo energetico.

Inoltre, anche un vuoto perfetto non può correggere input di gas a bassa purezza. Se il gas azoto introdotto dopo il pompaggio contiene umidità o ossigeno, i benefici del ciclo di vuoto vengono annullati.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare la nitrurazione di Zr2.5Nb, devi bilanciare il controllo atmosferico con la cinetica termica.

- Se il tuo obiettivo principale è la purezza e l'adesione superficiale: Dai priorità alla fase di ciclaggio sotto vuoto per garantire che le pressioni raggiungano $10^{-5}$ bar, assicurando l'eliminazione degli ossidi prima che inizi il riscaldamento.

- Se il tuo obiettivo principale è lo spessore e la durezza dello strato: Concentrati sui parametri termici, aumentando le temperature verso i 1000°C per massimizzare la diffusione dell'azoto e promuovere la crescita del piano cristallino (111).

Il vuoto fornisce la tela pulita, ma un controllo termico preciso dipinge il quadro di una lega durevole e ad alte prestazioni.

Tabella Riassuntiva:

| Parametro | Influenza sulla Qualità della Superficie | Valore/Condizione Target |

|---|---|---|

| Pressione di Vuoto | Previene la formazione di barriere di ossido; garantisce la purezza superficiale | $10^{-5}$ bar |

| Controllo Atmosferico | Elimina l'affinità per l'ossigeno; consente l'interazione con l'azoto | Flusso di Azoto ad alta purezza |

| Temperatura di Processo | Guida la cinetica di diffusione dell'azoto e lo spessore dello strato | 900°C - 1000°C |

| Risultato Superficiale | Fase risultante e indicatore visivo | Strato Ceramico Dorato di ZrN |

Eleva la Tua Ricerca sui Materiali con KINTEK Precision

Non lasciare che l'ossigeno residuo comprometta i tuoi risultati di nitrurazione di Zr2.5Nb. I sistemi di forni tubolari sottovuoto ad alta temperatura di KINTEK sono progettati per raggiungere i livelli di vuoto spinto necessari per prevenire l'ossidazione e garantire la crescita di strati ceramici puri e duri di ZrN.

Supportati da R&S e produzione esperte, offriamo sistemi personalizzabili Muffola, Tubo, Rotativi, Sottovuoto e CVD su misura per le tue specifiche esigenze di laboratorio. Che tu necessiti di cinetica termica precisa o di un controllo atmosferico superiore, la nostra attrezzatura offre l'affidabilità che la tua ricerca richiede.

Pronto a ottimizzare il tuo processo di trattamento termico? Contattaci oggi stesso per trovare la tua soluzione personalizzata!

Guida Visiva

Riferimenti

- Longlong Zhang, Yong Luo. Thermal Nitridation Deoxygenation and Biotribological Properties of Zr2.5Nb. DOI: 10.1049/bsb2.70005

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Come un forno tubolare ad alta temperatura facilita la ceramizzazione finale dei compositi EG/LTO? Approfondimenti degli esperti

- Quali sono i principali trattamenti termici eseguiti nei forni orizzontali? Ricottura, tempra e altro

- Come viene applicato un forno a resistenza con tubo di allumina verticale nella riduzione idrogenante delle particelle di residui di bauxite?

- Perché la prima fase della sinterizzazione in un forno di sinterizzazione sottovuoto a tubo è necessaria? Padroneggiare la tecnica dello spazio-tenitore

- Qual è il ruolo di un forno tubolare a tre zone nella sintesi di nanosheet di V2O5 monocristallino? Approfondimenti degli esperti

- Perché l'integrazione di un meccanismo di rotazione assiale è significativa nei forni tubolari? Migliorare il controllo sperimentale

- Quale ruolo svolge un forno tubolare a zona singola nella sintesi di ZnPS3? Padroneggiare il profilo termico per materiali stratificati

- Perché il controllo delle velocità di riscaldamento e raffreddamento in un forno tubolare è fondamentale per la riduzione termica del niobato di litio?