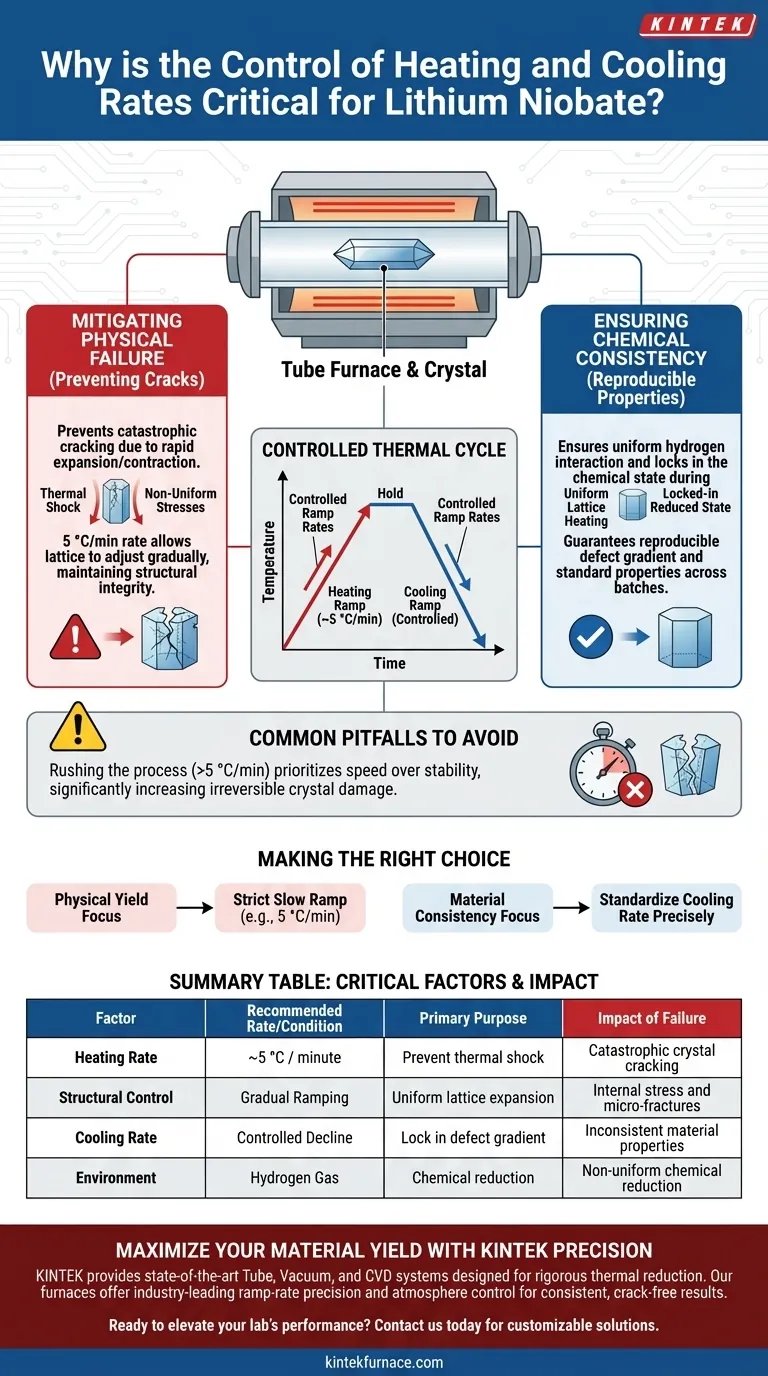

Una regolazione termica precisa è il fondamento assoluto della riduzione del niobato di litio. Il controllo delle velocità di riscaldamento e raffreddamento all'interno di un forno tubolare, tipicamente intorno ai 5 °C al minuto, è fondamentale per evitare che il cristallo si incrini a causa di un grave shock termico e per garantire che il processo di riduzione chimica rimanga uniforme e riproducibile.

La regolazione delle velocità di rampa protegge l'integrità strutturale dei cristalli di niobato di litio prevenendo lo shock termico, garantendo al contempo che la distribuzione specifica del gradiente di difetti venga bloccata per proprietà del materiale coerenti.

Mitigare i Fallimenti Fisici

Prevenire lo Shock Termico

Il principale rischio fisico durante la riduzione termica è lo shock termico. Se la temperatura cambia troppo rapidamente, il cristallo non può espandersi o contrarsi uniformemente.

Questa disparità crea un'immensa pressione interna. Senza un controllo rigoroso della velocità, questa pressione porta frequentemente a crepe catastrofiche, rendendo il campione inutile.

Eliminare le Tensioni Non Uniformi

Anche se il cristallo non si frattura immediatamente, le rampe di temperatura incontrollate possono indurre tensioni non uniformi.

Queste tensioni residue compromettono l'integrità meccanica del materiale. Una velocità precisa, come 5 °C al minuto, consente al reticolo di adattarsi gradualmente, mantenendo la stabilità strutturale.

Garantire la Coerenza Chimica

Riscaldamento Uniforme del Reticolo

Il processo di riduzione termica avviene tipicamente in un ambiente di idrogeno.

Un profilo di riscaldamento lento e stabile assicura che l'intero reticolo cristallino raggiunga uniformemente la temperatura target. Questa uniformità è essenziale affinché l'idrogeno interagisca in modo coerente con la struttura del materiale.

Bloccare lo Stato Ridotto

La fase di raffreddamento è critica quanto la fase di riscaldamento. È necessario un raffreddamento controllato per bloccare efficacemente lo stato ridotto.

Se il raffreddamento è casuale, lo stato chimico del cristallo può cambiare in modo imprevedibile mentre ritorna alla temperatura ambiente.

Riproducibilità del Gradiente di Difetti

Per applicazioni scientifiche e industriali, la coerenza è fondamentale.

Un controllo rigoroso del ciclo termico garantisce che la distribuzione del gradiente di difetti sia riproducibile tra diversi lotti. Ciò garantisce che le proprietà ottiche ed elettroniche risultanti rimangano standard da un ciclo all'altro.

Errori Comuni da Evitare

Il Rischio di Affrettare i Tempi

L'errore più comune in questo processo è dare priorità alla velocità rispetto alla stabilità.

Accelerare la velocità di rampa oltre i 5 °C al minuto aumenta significativamente la probabilità di danni irreversibili al cristallo. Sebbene velocità più lente prolunghino il tempo totale del processo, il costo di un campione fallito e incrinato supera di gran lunga il risparmio di tempo di una rampa più veloce.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottenere risultati ottimali nella riduzione del niobato di litio, personalizza il tuo approccio in base alle tue esigenze specifiche:

- Se il tuo obiettivo principale è la Resa Fisica: Aderisci rigorosamente a una velocità di rampa lenta (ad es. 5 °C/min) per eliminare il rischio di crepe dovute allo shock termico.

- Se il tuo obiettivo principale è la Coerenza del Materiale: Standardizza precisamente la velocità di raffreddamento per garantire che il gradiente di difetti sia identico in ogni lotto.

Controlla la temperatura per controllare le proprietà del materiale.

Tabella Riassuntiva:

| Fattore | Velocità Raccomandata | Scopo Principale | Impatto del Fallimento |

|---|---|---|---|

| Velocità di Riscaldamento | ~5 °C / minuto | Prevenire lo shock termico | Crepe catastrofiche del cristallo |

| Controllo Strutturale | Rampa Graduale | Espansione uniforme del reticolo | Tensioni interne e micro-crepe |

| Velocità di Raffreddamento | Declino Controllato | Bloccare il gradiente di difetti | Proprietà del materiale incoerenti |

| Ambiente | Gas Idrogeno | Riduzione chimica | Riduzione chimica non uniforme |

Massimizza la Tua Resa di Materiale con la Precisione KINTEK

Non lasciare che lo shock termico comprometta i tuoi cristalli di niobato di litio di alto valore. KINTEK fornisce sistemi tubolari, sottovuoto e CVD all'avanguardia, progettati per le rigorose esigenze della riduzione termica. I nostri forni offrono una precisione di velocità di rampa e un controllo dell'atmosfera leader del settore, supportati da R&S esperta per garantire che i tuoi risultati siano coerenti, riproducibili e privi di crepe.

Pronto a migliorare le prestazioni del tuo laboratorio? Contattaci oggi stesso per discutere le nostre soluzioni di forni ad alta temperatura personalizzabili, su misura per le tue esigenze di ricerca uniche.

Guida Visiva

Riferimenti

- Yunjia Bao, Dongfeng Xue. Machine‐Learning‐Assisted Understanding of Depth‐Dependent Thermal Conductivity in Lithium Niobate Induced by Point Defects. DOI: 10.1002/aelm.202400944

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Come facilita un forno tubolare il controllo preciso durante la CVD? Padronanza della stechiometria e della purezza di fase

- Quale ruolo svolge un forno tubolare nella co-pirolisi di MIPW e COS? Sblocca una precisa trasformazione termica dei rifiuti

- Quali condizioni fisiche fornisce un forno a tubo verticale per esperimenti di desolforazione? Controllo preciso del calore

- Qual è la funzione del layout di riscaldamento a cinque zone in un DTF multizona? Padronanza della precisione termica nella combustione

- Quale ruolo svolge un forno tubolare da laboratorio nel processo di carbonizzazione del lanugine di artemisia? Guida esperta alla sintesi della biomassa

- In che modo i forni tubolari multizona migliorano l'efficienza del laboratorio?Semplificare il flusso di lavoro del laboratorio con il riscaldamento avanzato

- Qual è lo scopo dell'utilizzo di un forno tubolare con argon fluente per l'acciaio per utensili 440C? Garantire l'integrità del materiale.

- Che cos'è una fornace a tubo da laboratorio? Padroneggiare il Riscaldamento di Precisione e il Controllo dell'Atmosfera