In sintesi, i principali trattamenti termici eseguiti nei forni orizzontali sono ricottura, tempra, rinvenimento e sinterizzazione. Questi cicli termici sono fondamentali per la metallurgia, poiché modificano con precisione la microstruttura interna dei materiali per ottenere le proprietà meccaniche desiderate come resistenza, duttilità e durezza.

Un forno orizzontale è uno strumento fondamentale per l'ingegneria dei materiali. Il suo valore non risiede in una singola funzione, ma nella sua versatilità nell'eseguire una gamma di cicli di riscaldamento e raffreddamento controllati che alterano fondamentalmente le proprietà di un materiale per adattarlo a un'applicazione specifica.

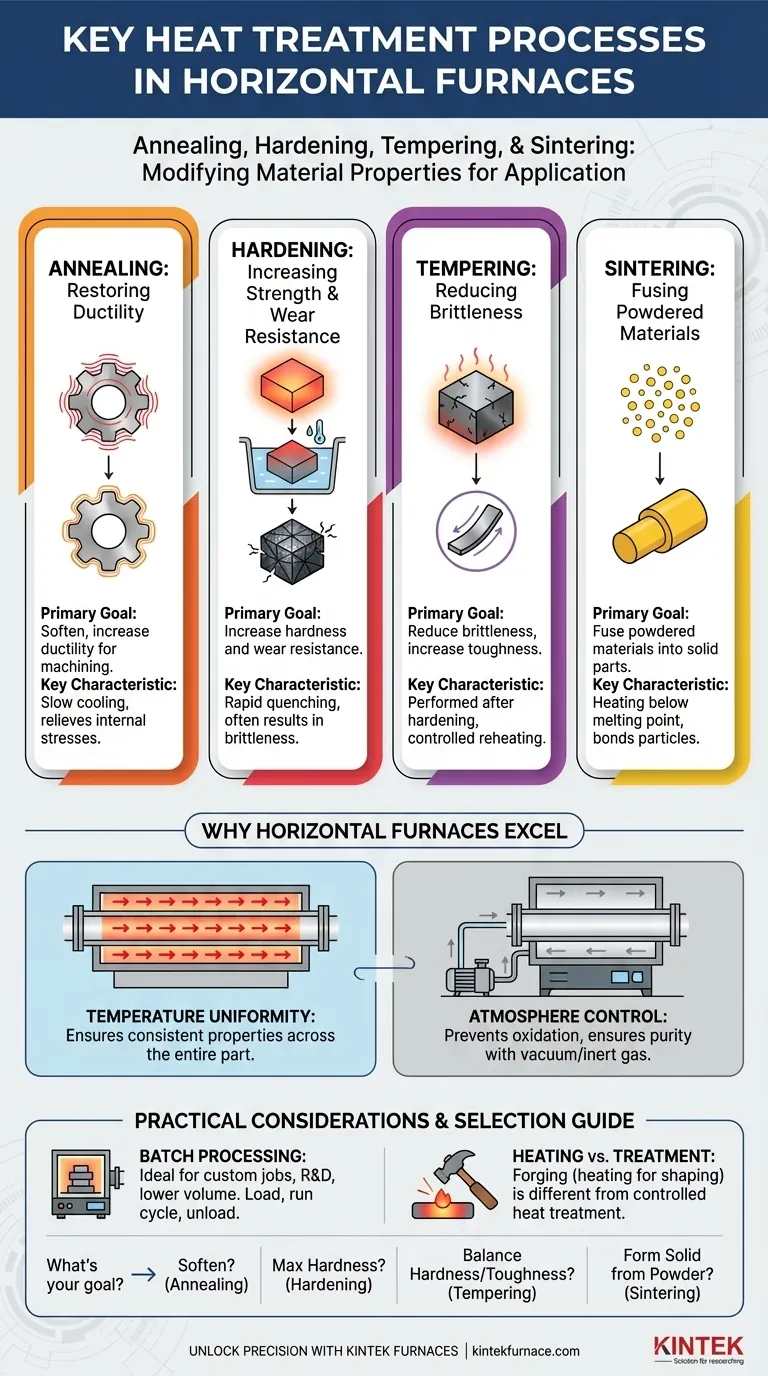

I Processi di Trattamento Termico Fondamentali Spiegati

Ogni processo comporta un profilo termico distinto, una sequenza specifica di riscaldamento, mantenimento e raffreddamento, progettata per produrre un cambiamento unico nella microstruttura del materiale.

Ricottura: Ripristinare la Duttilità

La ricottura è un processo che prevede il riscaldamento di un metallo a una temperatura specifica e il successivo raffreddamento lento. Questo raffreddamento lento permette alla struttura cristallina interna del materiale di riformarsi, alleviando le tensioni interne.

L'obiettivo principale è ammorbidire il materiale, rendendolo più duttile e più facile da lavorare o formare. Essenzialmente, riporta il materiale a uno stato più lavorabile dopo che è stato indurito da processi come la lavorazione a freddo.

Tempra: Aumentare Resistenza e Resistenza all'Usura

La tempra si ottiene riscaldando un metallo (tipicamente acciaio) a una temperatura elevata e poi raffreddandolo rapidamente, un processo noto come tempra (quenching). Questo raffreddamento rapido intrappola il materiale in uno stato microstrutturale molto duro e fragile.

Questo processo aumenta significativamente la durezza e la resistenza all'usura del materiale. Tuttavia, quasi sempre comporta una riduzione della tenacità, rendendo il pezzo suscettibile alla frattura.

Rinvenimento: Ridurre la Fragilità

Il rinvenimento è un trattamento termico secondario che viene quasi sempre eseguito dopo la tempra. Il pezzo temprato viene riscaldato nuovamente a una temperatura inferiore e mantenuto per un tempo specifico.

Questo processo riduce l'estrema fragilità introdotta dalla tempra, scambiando una piccola quantità di durezza con un significativo aumento della tenacità. Il bilanciamento finale tra durezza e tenacità può essere controllato con precisione regolando la temperatura di rinvenimento.

Sinterizzazione: Fondere Materiali in Polvere

La sinterizzazione viene utilizzata per creare oggetti solidi da polveri metalliche o ceramiche. La polvere compattata viene riscaldata nel forno a una temperatura inferiore al suo punto di fusione.

A questa temperatura, le singole particelle si legano e si fondono insieme, formando un pezzo solido e denso. Questo è un metodo di produzione comune per creare forme complesse o componenti da materiali con punti di fusione molto elevati.

Perché i Forni Orizzontali Eccellono in Questi Compiti

La progettazione di un forno orizzontale è particolarmente adatta per queste operazioni termiche precise, principalmente grazie alla sua capacità di controllare due variabili critiche: temperatura e atmosfera.

Raggiungere l'Uniformità della Temperatura

Affinché qualsiasi trattamento termico abbia successo, l'intero pezzo deve sperimentare esattamente lo stesso profilo di temperatura. I forni orizzontali, in particolare i forni a tubo, sono progettati per creare una zona calda lunga, stabile e uniforme.

Questa uniformità assicura che un'estremità del pezzo non diventi più dura o più morbida dell'altra, prevenendo tensioni interne e garantendo proprietà meccaniche coerenti e prevedibili su tutta la superficie.

Controllo dell'Atmosfera per la Purezza

Molti processi di trattamento termico richiedono un ambiente controllato per prevenire reazioni chimiche indesiderate, come l'ossidazione, sulla superficie del materiale.

I forni orizzontali possono essere sigillati e fatti funzionare con un gas inerte (come l'argon) o sotto vuoto. Un ambiente sottovuoto è particolarmente efficace poiché rimuove virtualmente tutti i contaminanti, assicurando che la superficie del materiale rimanga pura e priva di scolorimento o formazione di scaglie, portando a un prodotto finale di qualità superiore.

Comprendere le Considerazioni Pratiche

Sebbene versatile, il forno orizzontale non è una soluzione universale. La sua efficacia dipende dalla scala di produzione e dalla natura del materiale lavorato.

Lavorazione a Lotti vs. Continua

I forni orizzontali sono ideali per la lavorazione a lotti (batch processing). È possibile caricare uno o più pezzi, eseguire il ciclo termico e poi scaricarli. Questo è perfetto per lavori personalizzati, ricerca e sviluppo o produzione a basso e medio volume.

Generalmente sono meno efficienti per la produzione continua ad alto volume, dove un forno a nastro trasportatore potrebbe essere più appropriato.

Riscaldamento per Forgiatura vs. Trattamento Termico

È fondamentale distinguere tra riscaldamento per la formatura e trattamento termico. Un forno viene utilizzato per riscaldare una billetta di metallo prima che venga forgiata (sagomata con martello o pressa). Questo è semplicemente un passaggio di riscaldamento.

I processi di trattamento termico come la ricottura o il rinvenimento sono cicli controllati distinti eseguiti *dopo* la formatura per affinare le proprietà meccaniche finali. Un singolo forno può essere utilizzato per entrambe le attività, ma i processi stessi sono fondamentalmente diversi.

Selezionare il Processo Giusto per il Tuo Obiettivo

La scelta del trattamento termico è dettata interamente dalle proprietà finali desiderate del componente.

- Se il tuo obiettivo principale è ammorbidire un materiale per facilitare la lavorazione o la formatura: La ricottura è il processo corretto per ripristinare la duttilità e alleviare le tensioni interne.

- Se il tuo obiettivo principale è la massima durezza e resistenza all'usura: La tempra tramite riscaldamento e raffreddamento rapido è il primo passo essenziale.

- Se il tuo obiettivo principale è aumentare la tenacità di un pezzo precedentemente temprato in modo che non si scheggi: Il rinvenimento è il processo di follow-up necessario per bilanciare durezza e durabilità.

- Se il tuo obiettivo principale è creare un pezzo solido e denso da polvere metallica: La sinterizzazione è il metodo utilizzato per unire le particelle in un insieme coeso.

In definitiva, padroneggiare il trattamento termico significa utilizzare il forno come uno strumento preciso per ingegnerizzare le esatte prestazioni del materiale richieste dalla tua applicazione.

Tabella Riassuntiva:

| Processo | Obiettivo Principale | Caratteristiche Chiave |

|---|---|---|

| Ricottura | Ammorbidire il materiale, aumentare la duttilità | Raffreddamento lento, allevia le tensioni interne |

| Tempra | Aumentare la durezza e la resistenza all'usura | Raffreddamento rapido (quenching), spesso fragile |

| Rinvenimento | Ridurre la fragilità, aumentare la tenacità | Eseguito dopo la tempra, temperatura controllata |

| Sinterizzazione | Fondere materiali in polvere in pezzi solidi | Riscaldamento sotto il punto di fusione, lega le particelle |

Sblocca la Precisione nei Tuoi Processi di Trattamento Termico con KINTEK

Sfruttando eccezionali capacità di R&S e produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata da una forte capacità di personalizzazione approfondita per soddisfare con precisione le esigenze sperimentali uniche. Che tu stia ottimizzando la ricottura, la tempra, il rinvenimento o la sinterizzazione, i nostri forni garantiscono un riscaldamento uniforme, un controllo preciso dell'atmosfera e prestazioni affidabili per materiali come metalli e ceramiche.

Sei pronto ad aumentare l'efficienza del tuo laboratorio e a ottenere proprietà dei materiali superiori? Contattaci oggi per discutere come le nostre soluzioni su misura possono guidare il tuo successo!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria