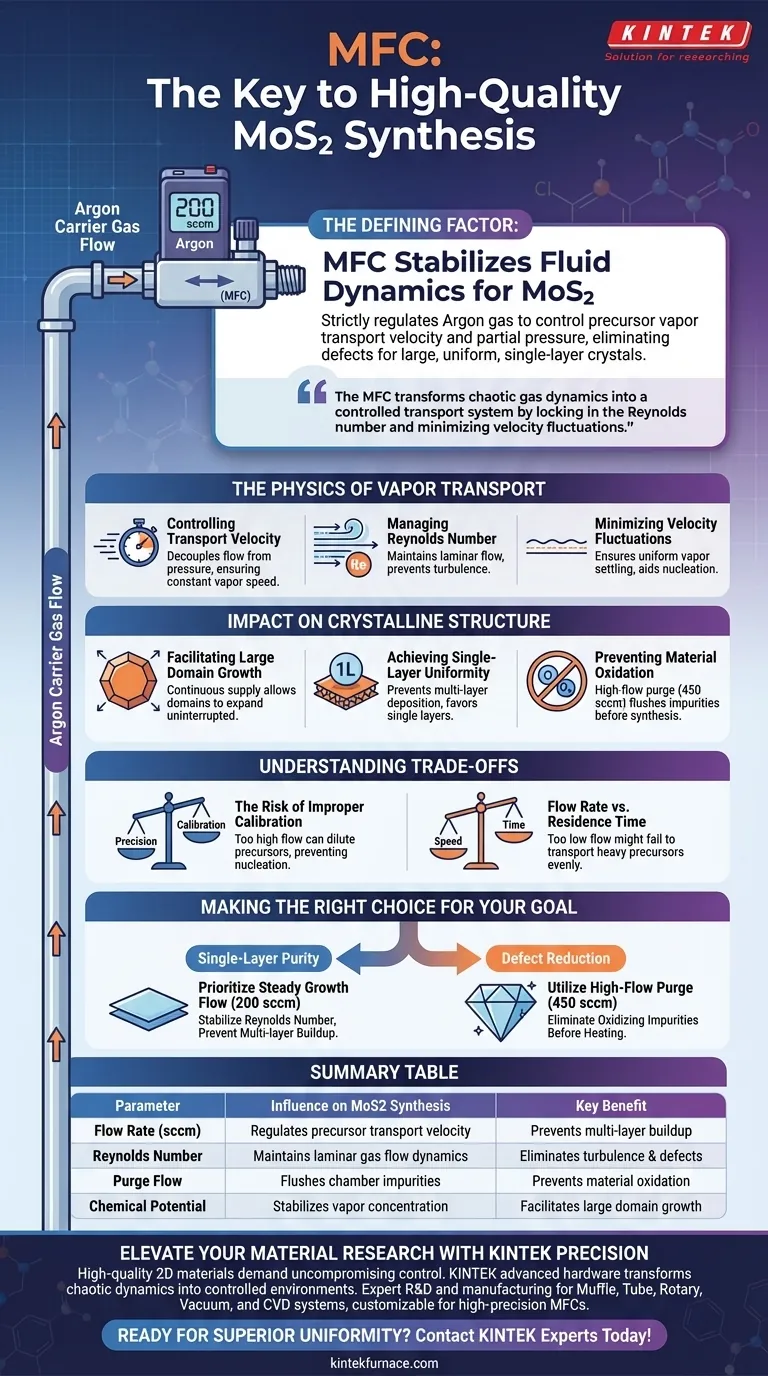

L'uso di un controllore di flusso di massa (MFC) è il fattore determinante per stabilizzare la fluidodinamica richiesta per la sintesi di MoS2 di alta qualità. Regolando rigorosamente il gas vettore di argon, tipicamente a una velocità di 200 sccm, l'MFC controlla la velocità di trasporto e la pressione parziale dei vapori precursori. Questa precisione elimina le variabili ambientali che portano a difetti, garantendo la crescita di domini cristallini ampi, uniformi e a singolo strato.

L'MFC trasforma la dinamica caotica dei gas in un sistema di trasporto controllato. Bloccando il numero di Reynolds e minimizzando le fluttuazioni di velocità, crea l'ambiente stabile necessario per far crescere strutture di MoS2 su scala atomica con coerenza.

La fisica del trasporto di vapore

Controllo della velocità di trasporto

Il ruolo principale dell'MFC è quello di disaccoppiare il flusso di gas dalle variazioni di pressione esterne. Mantenendo una portata fissa (ad esempio, 200 sccm), garantisce che i vapori precursori vengano trasportati al substrato a una velocità costante e calcolata.

Gestione del numero di Reynolds

La qualità della crescita del MoS2 è governata dalla fluidodinamica, in particolare dal numero di Reynolds all'interno della camera di reazione. L'MFC mantiene questo numero all'interno di un intervallo specifico per garantire che il flusso di gas rimanga laminare anziché turbolento.

Minimizzazione delle fluttuazioni di velocità

La turbolenza o gli impulsi di gas erratici sulla superficie del substrato possono interrompere il processo di nucleazione. La regolazione accurata da parte dell'MFC minimizza queste fluttuazioni di velocità, garantendo che il vapore si depositi uniformemente sull'area target.

Impatto sulla struttura cristallina

Facilitazione della crescita di grandi domini

Per ottenere grandi domini cristallini, l'apporto di precursori deve essere continuo e costante. L'MFC garantisce che il potenziale chimico al fronte di crescita rimanga costante, consentendo ai domini di espandersi senza interruzioni.

Ottenere uniformità a singolo strato

Le variazioni nel flusso di gas possono portare a picchi imprevedibili nella concentrazione dei precursori. Stabilizzando il flusso, l'MFC previene la deposizione accidentale di multistrati, favorendo la formazione di MoS2 uniforme a singolo strato.

Prevenzione dell'ossidazione del materiale

Oltre alla cinetica di crescita, l'MFC consente sequenze di spurgo precise ad alto flusso (spesso intorno a 450 sccm) prima della sintesi. Questo elimina efficacemente le impurità dell'aria dalla camera, prevenendo l'ossidazione che degraderebbe la qualità del MoS2.

Comprensione dei compromessi

Il rischio di calibrazione errata

Sebbene un MFC fornisca precisione, richiede all'operatore di selezionare il setpoint corretto per la geometria specifica del reattore. Un MFC impostato troppo alto può diluire la concentrazione del precursore, impedendo del tutto la nucleazione.

Portata vs. Tempo di residenza

Esiste un delicato equilibrio tra velocità di trasporto e tempo in cui i vapori rimangono sul substrato. Se l'MFC è impostato troppo basso per aumentare il tempo di residenza, potrebbe non riuscire a trasportare efficacemente i precursori pesanti, portando a una copertura non uniforme.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare la qualità della tua sintesi di MoS2, regola la tua strategia MFC in base alle tue metriche di qualità specifiche:

- Se il tuo obiettivo principale è la purezza a singolo strato: Dai priorità a un flusso di crescita costante (ad esempio, 200 sccm) per stabilizzare il numero di Reynolds e prevenire l'accumulo di multistrati.

- Se il tuo obiettivo principale è la riduzione dei difetti: Utilizza l'MFC per eseguire un ciclo di spurgo ad alto flusso (ad esempio, 450 sccm) prima del riscaldamento per eliminare le impurità ossidanti.

La precisione nel flusso di gas non è solo un dettaglio operativo; è la variabile di controllo che detta l'integrità strutturale dei tuoi nanomateriali.

Tabella riassuntiva:

| Parametro | Influenza sulla sintesi di MoS2 | Beneficio chiave |

|---|---|---|

| Portata (sccm) | Regola la velocità di trasporto del precursore | Previene l'accumulo di multistrati |

| Numero di Reynolds | Mantiene la dinamica del flusso di gas laminare | Elimina turbolenza e difetti |

| Flusso di spurgo | Elimina le impurità dalla camera | Previene l'ossidazione del materiale |

| Potenziale chimico | Stabilizza la concentrazione dei vapori | Facilita la crescita di grandi domini |

Eleva la tua ricerca sui materiali con la precisione KINTEK

Materiali 2D di alta qualità come il MoS2 richiedono un controllo intransigente di ogni variabile. KINTEK fornisce l'hardware avanzato necessario per trasformare la dinamica caotica dei gas in un ambiente di crescita controllato.

Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per integrare MFC ad alta precisione e geometrie di reattori specializzate per le tue esigenze di ricerca uniche.

Pronto a ottenere un'uniformità cristallina superiore? Contatta oggi i nostri esperti tecnici per progettare un sistema di forni ad alta temperatura su misura per le esigenze del tuo laboratorio.

Guida Visiva

Riferimenti

- Feng Liao, Zewen Zuo. Optimizing the Morphology and Optical Properties of MoS2 Using Different Substrate Placement: Numerical Simulation and Experimental Verification. DOI: 10.3390/cryst15010059

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Gruppo di tenuta per elettrodi sottovuoto con flangia CF KF per elettrodi passanti per sistemi sottovuoto

- Forno di sinterizzazione al plasma di scintilla SPS

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- In che modo la scalabilità dei forni CVD avvantaggia le diverse esigenze di produzione? Ottenere una transizione fluida dal laboratorio alla produzione

- Che cos'è la deposizione laser da vapore chimico (LCVD)?Rivestimento di precisione per materiali avanzati

- Quali sono gli svantaggi del rivestimento CVD? Calore elevato, sottoprodotti tossici e sfide di costo

- A cosa serve la deposizione chimica da vapore? Una guida ai film sottili ad alte prestazioni

- Perché è necessario un sistema di controllo del flusso di massa di gas ad alta precisione per la crescita di Ga2O3? Ottenere film sottili privi di difetti

- In che modo l'ambiente all'interno di un forno CVD contribuisce alla sintesi dei materiali? Raggiungere la precisione atomica nell'ingegneria dei materiali

- Quali sono alcuni esempi di metalli e leghe depositati tramite CVD? Scopri i rivestimenti ad alte prestazioni per il tuo settore

- Quali sono i vantaggi del processo CVD? Ottenere film sottili superiori per applicazioni complesse