In sintesi, la scalabilità dei forni a deposizione chimica da vapore (CVD) consente a un singolo processo collaudato di passare senza problemi dalla ricerca iniziale di laboratorio alla produzione industriale su vasta scala. Ciò si ottiene attraverso progetti di sistema che mantengono parametri di processo critici, come temperatura, pressione e composizione del gas, anche all'aumentare delle dimensioni del substrato o della quantità di batch. Ciò garantisce che le proprietà del materiale perfezionate in un ambiente di laboratorio su piccola scala possano essere riprodotte in modo affidabile su vasta scala commerciale.

Il valore fondamentale della scalabilità del forno CVD non riguarda solo la produzione di più, ma la preservazione dell'integrità e della qualità del materiale finale man mano che il volume di produzione cresce. Colma il divario tra scoperta scientifica e applicazione industriale.

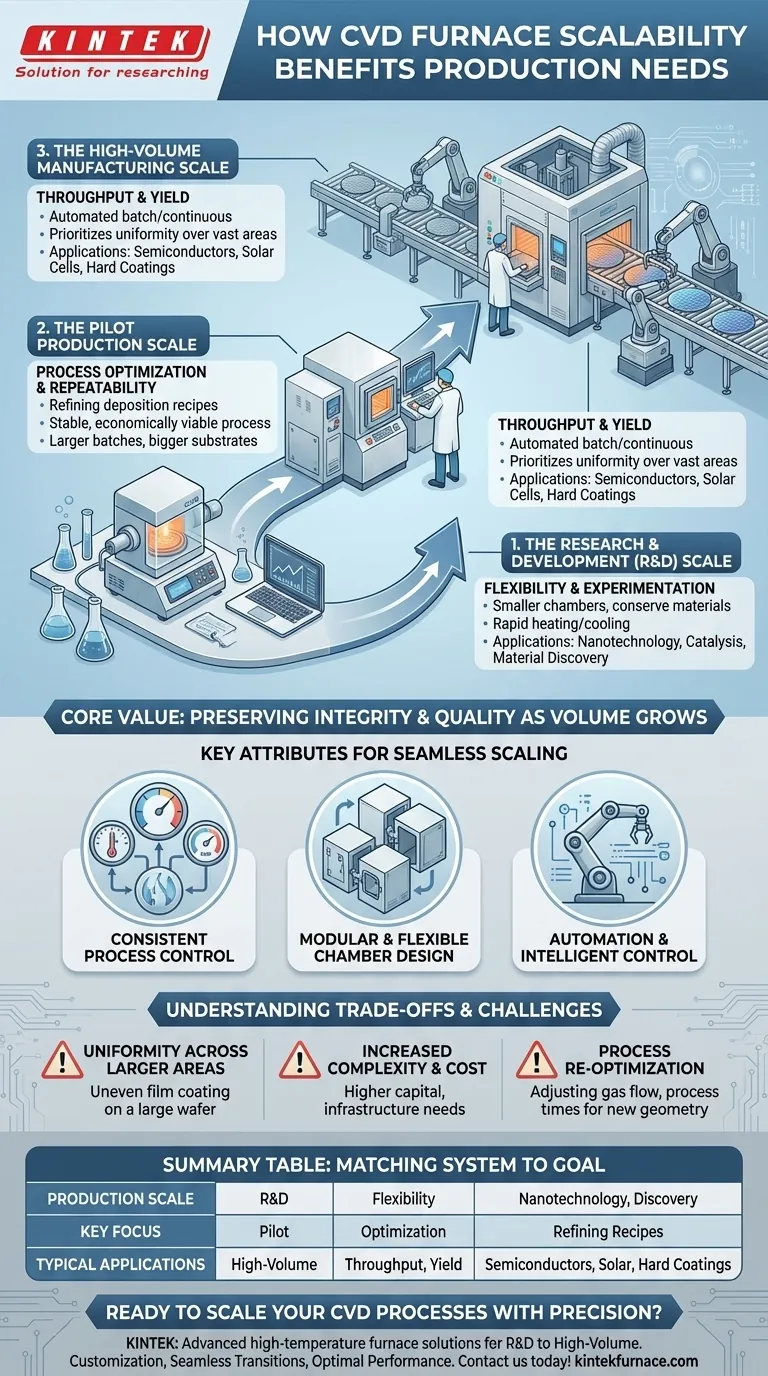

Dal banco di laboratorio al reparto di produzione: lo spettro della scalabilità

Un punto di forza chiave della tecnologia CVD è la sua adattabilità alle diverse fasi del ciclo di vita di un prodotto. La progettazione e il funzionamento del forno possono essere adattati a requisiti di produttività molto diversi senza alterare fondamentalmente la chimica di deposizione.

Scala di ricerca e sviluppo (R&S)

In questa fase iniziale, i forni sono progettati per la massima flessibilità. Tipicamente presentano camere più piccole per conservare materiali precursori costosi e consentire cicli rapidi di riscaldamento e raffreddamento.

L'obiettivo qui è la sperimentazione. I ricercatori possono testare rapidamente nuove combinazioni di materiali, parametri di processo e tipi di substrato, rendendo questi sistemi ideali per la scoperta di nuovi materiali e il lavoro accademico in settori come la nanotecnologia e la catalisi.

Scala di produzione pilota

Questo è il passaggio intermedio tra il laboratorio e la piena produzione. I forni su scala pilota sono più grandi e si concentrano sull'ottimizzazione del processo e sulla ripetibilità.

Gli ingegneri utilizzano questi sistemi per perfezionare la ricetta di deposizione per la coerenza tra lotti leggermente più grandi o substrati più grandi. L'attenzione si sposta dalla scoperta alla creazione di un processo stabile, affidabile ed economicamente fattibile prima di impegnarsi in un importante investimento di capitale.

Scala di produzione ad alto volume

A livello industriale, la scalabilità significa massimizzare la produttività e la resa. Questi sistemi CVD sono spesso forni batch grandi e automatizzati o strumenti di elaborazione continua integrati direttamente in una linea di produzione.

Qui, il design privilegia l'uniformità su vaste aree, alti tassi di deposizione e tempi di inattività minimi. Questa scala è essenziale per industrie come la fabbricazione di semiconduttori, la produzione di celle solari e l'applicazione di rivestimenti duri agli utensili da taglio, dove il costo per unità è un fattore critico.

Attributi chiave che consentono una scalabilità senza interruzioni

La vera scalabilità non è un incidente; è un risultato ingegneristico costruito su diversi principi fondamentali della progettazione dei sistemi CVD.

Controllo di processo costante

La capacità di scalare un processo si basa sul mantenimento di un controllo preciso sull'ambiente di deposizione. I sistemi CVD avanzati garantiscono che l'uniformità della temperatura, la stabilità della pressione e la dinamica del flusso di gas siano gestite con estrema precisione, indipendentemente dalle dimensioni della camera.

Design della camera modulare e flessibile

I forni moderni sono spesso costruiti con un approccio modulare. Un processo sviluppato in una camera R&S a singolo wafer può essere trasferito a un forno batch su larga scala che contiene dozzine o centinaia di wafer. Questa filosofia di progettazione garantisce che la fisica e la chimica fondamentali della deposizione rimangano costanti.

Automazione e controllo intelligente

Nella produzione ad alto volume, l'automazione è irrinunciabile per la scalabilità. La gestione automatizzata dei wafer, l'esecuzione delle ricette e la registrazione dei dati eliminano la variabilità umana, garantendo che ogni lotto sia elaborato in condizioni identiche. Ciò garantisce l'alta resa e la qualità richieste per i prodotti commerciali.

Comprendere i compromessi e le sfide

Sebbene potente, la scalatura di un processo CVD non è priva di sfide ingegneristiche. Riconoscere questi compromessi è fondamentale per una corretta implementazione.

Uniformità su aree più ampie

Man mano che le dimensioni del substrato o il carico del lotto aumentano, mantenere una perfetta uniformità nello spessore e nella composizione del film diventa significativamente più difficile. Nelle camere più grandi possono emergere schemi di flusso di gas e gradienti di temperatura, che richiedono soluzioni ingegneristiche sofisticate per mitigarli.

Aumento della complessità e dei costi

I sistemi più grandi e automatizzati comportano un costo di capitale più elevato e sono più complessi da utilizzare e mantenere. Anche l'infrastruttura richiesta per la fornitura di gas, il pompaggio a vuoto e i sistemi di sicurezza si espande, rappresentando un investimento significativo.

Ri-ottimizzazione del processo

Semplicemente "ingrandire la camera" raramente funziona. Un processo convalidato in uno strumento R&S richiede quasi sempre una ri-ottimizzazione per uno strumento di produzione. Le portate di gas, i tempi di processo e i profili di temperatura potrebbero dover essere regolati per ottenere gli stessi risultati in una geometria diversa.

Fare la scelta giusta per la tua applicazione

Il sistema CVD ideale è definito dal tuo obiettivo finale. Abbinando le capacità del forno alle tue esigenze di produzione, puoi garantire un risultato efficiente ed efficace.

- Se il tuo obiettivo principale è la scoperta di nuovi materiali o la ricerca accademica: dai priorità a un sistema R&S flessibile, su piccola scala, che consenta una rapida sperimentazione con uno spreco minimo di materiale.

- Se il tuo obiettivo principale è la fabbricazione di semiconduttori o rivestimenti ottici: seleziona un sistema rinomato per la sua eccezionale purezza e uniformità, anche se ciò significa una produttività inferiore con l'elaborazione di un singolo substrato.

- Se il tuo obiettivo principale è la produzione di rivestimenti duri industriali o celle solari: investi in un sistema di elaborazione batch grande o continuo in cui l'automazione, il tasso di deposizione e il costo per unità sono le metriche più critiche.

Comprendendo come la scalabilità influisce sull'integrità del processo, puoi selezionare strategicamente un sistema CVD che si allinei perfettamente con i tuoi obiettivi tecnici e commerciali.

Tabella riassuntiva:

| Scala di produzione | Focus chiave | Applicazioni tipiche |

|---|---|---|

| Scala R&S | Flessibilità e sperimentazione rapida | Nanotecnologia, catalisi, scoperta di materiali |

| Scala di produzione pilota | Ottimizzazione e ripetibilità del processo | Perfezionamento delle ricette di deposizione per lotti più grandi |

| Scala di produzione ad alto volume | Produttività, resa ed efficienza dei costi | Fabbricazione di semiconduttori, celle solari, rivestimenti duri |

Pronto a scalare i tuoi processi CVD con precisione? In KINTEK, sfruttiamo eccezionali attività di ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti, inclusi sistemi CVD/PECVD, forni a muffola, a tubo, rotanti e forni a vuoto e ad atmosfera, è supportata da robuste capacità di personalizzazione profonda per soddisfare requisiti sperimentali e di produzione unici. Che tu sia nel campo della ricerca e sviluppo, della produzione pilota o della produzione ad alto volume, garantiamo transizioni fluide e prestazioni ottimali. Contattaci oggi per discutere come le nostre soluzioni scalabili possono beneficiare il tuo laboratorio o la tua applicazione industriale!

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Quale ruolo svolgono i sistemi di sinterizzazione a forno a tubo CVD nella sintesi di materiali 2D? Abilitare la crescita di strati atomici di alta qualità

- Quali tipi di controllo dell'atmosfera supporta un forno a tubo CVD? Controllo del vuoto e del gas per la precisione

- Dove viene comunemente utilizzato un forno a tubo per CVD? Essenziale per materiali high-tech ed elettronica

- Cosa rende un forno a tubo CVD essenziale per la scienza dei materiali e la nanotecnologia? Sblocca la precisione nella sintesi dei materiali

- Perché il design del tubo è importante nei forni CVD? Assicurare una deposizione uniforme per film di alta qualità