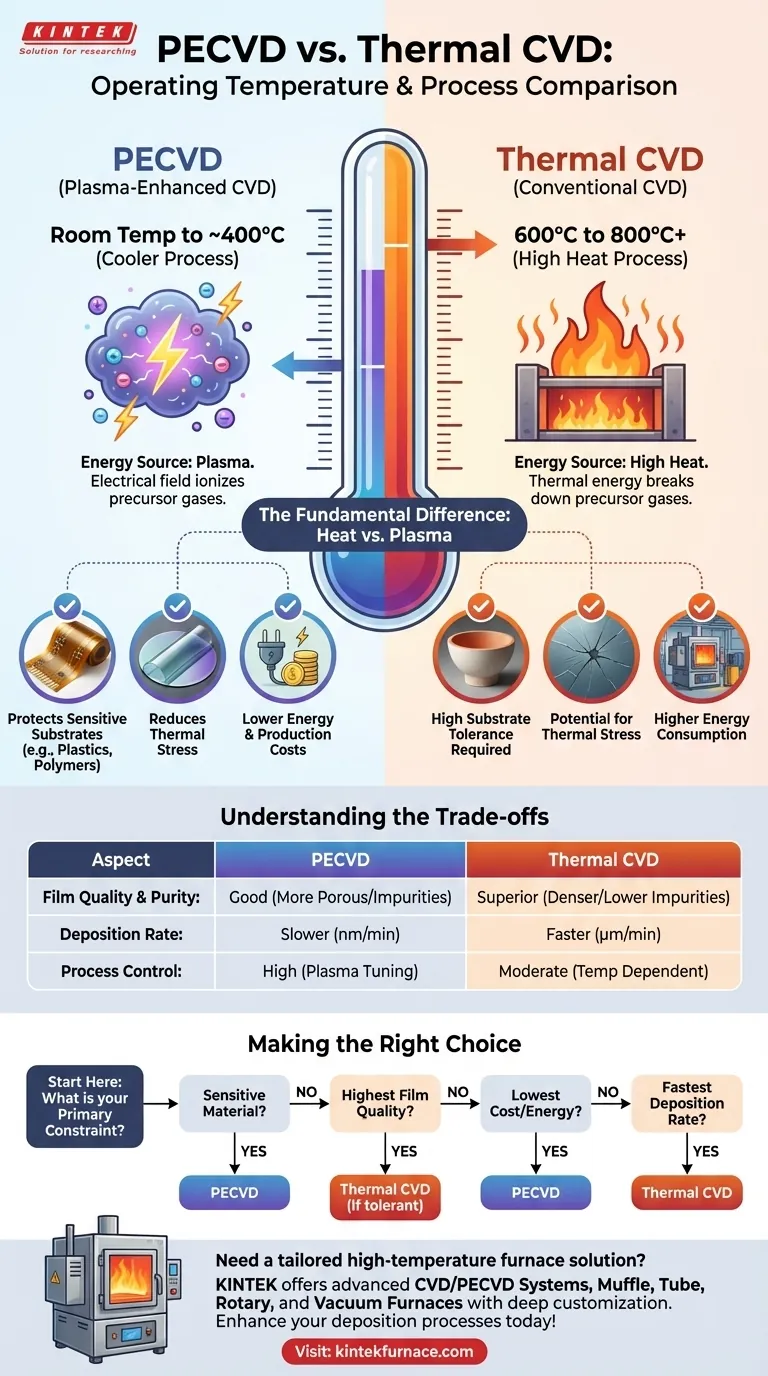

In breve, la Deposizione Chimica da Vapore Potenziata al Plasma (PECVD) opera a temperature significativamente più basse rispetto alla tradizionale Deposizione Chimica da Vapore (CVD) termica. I processi PECVD tipicamente vanno dalla temperatura ambiente fino a circa 400°C, mentre il CVD termico richiede temperature molto più elevate, spesso tra 600°C e 800°C, e talvolta anche superiori.

La differenza fondamentale è la fonte di energia. Il CVD termico si basa esclusivamente sull'elevato calore per avviare le reazioni chimiche, mentre il PECVD utilizza un plasma ricco di energia per raggiungere lo stesso obiettivo, consentendo la deposizione su materiali sensibili alla temperatura che verrebbero danneggiati dai processi termici.

La Differenza Fondamentale: Calore contro Plasma

La temperatura operativa non è solo un dettaglio minore; riflette il meccanismo fondamentale di ciascuna tecnica di deposizione. La scelta tra le due è dettata dal modo in cui l'energia viene fornita ai gas precursori.

Come Funziona il CVD Termico

Il CVD termico è concettualmente semplice. Utilizza alte temperature per fornire l'energia termica necessaria a scomporre i gas precursori e guidare le reazioni chimiche che depositano un film sottile su un substrato.

Questo processo richiede tipicamente temperature del substrato comprese tra 600°C e 800°C, e talvolta molto più elevate, per ottenere la cinetica di reazione necessaria. Il calore è l'unico catalizzatore per la deposizione.

Come Funziona il PECVD

Il PECVD introduce un'alternativa cruciale: il plasma. Invece di fare affidamento sul calore, viene utilizzato un campo elettrico per ionizzare i gas precursori, creando un plasma pieno di elettroni, ioni e radicali liberi ad alta energia.

Queste particelle energizzate collidono con le molecole di gas, rompendo i legami chimici e consentendo alle reazioni di deposizione di avvenire a temperature del substrato molto più basse. Ciò consente al PECVD di operare in un intervallo che va da temperatura ambiente a circa 350-400°C.

Perché la Temperatura Più Bassa è Importante

La capacità del PECVD di operare a temperature più basse è il suo vantaggio principale e apre una gamma di applicazioni impossibili per il CVD termico.

Protezione dei Substrati Sensibili

Il vantaggio più significativo è la compatibilità con i substrati sensibili alla temperatura. Materiali come plastiche, polimeri o dispositivi con strati metallici preesistenti non possono sopportare il calore estremo del CVD termico. Il PECVD consente di rivestire questi materiali senza causare fusione, decomposizione o danni.

Riduzione dello Stress Termico

Anche per i substrati che possono sopportare alte temperature, il calore estremo del CVD termico può indurre un notevole stress termico. Questo stress può causare crepe nel film, delaminazione o deformazioni, specialmente quando si depositano più strati con diversi coefficienti di espansione termica. Le temperature più miti del PECVD minimizzano questi rischi.

Riduzione dei Costi Energetici e di Produzione

Riscaldare una camera di reazione a 800°C consuma una notevole quantità di energia. Operando a temperature più basse, i processi PECVD sono intrinsecamente più efficienti dal punto di vista energetico, il che può portare a significative riduzioni dei costi di produzione nel tempo.

Comprendere i Compromessi

Sebbene la temperatura più bassa sia un grande vantaggio, non è priva di compromessi. La scelta tra PECVD e CVD termico comporta il bilanciamento dei vincoli di temperatura rispetto alla qualità del film e alla velocità di deposizione.

Qualità e Purezza del Film

Le temperature di deposizione più elevate generalmente producono film di qualità superiore. Il calore utilizzato nel CVD termico aiuta a creare film più densi con livelli di impurità inferiori (come l'idrogeno) e una migliore integrità strutturale.

I film PECVD, depositati a temperature più basse, possono talvolta essere più porosi, contenere più idrogeno ed essere più suscettibili a difetti come i punti di spillo (pinholes). Possono anche avere velocità di incisione più rapide, indicando una struttura meno densa.

Velocità di Deposizione

Il CVD termico ha spesso una velocità di deposizione molto più elevata rispetto al PECVD. Può depositare film da decine di nanometri a diversi micrometri al minuto.

Al contrario, il PECVD è tipicamente un processo più lento, con velocità di deposizione da pochi a decine di nanometri al minuto.

Controllo del Processo

L'uso del plasma nel PECVD fornisce un livello di controllo aggiuntivo sulle proprietà del film. Regolando la potenza del plasma, la frequenza e i flussi di gas, gli operatori possono mettere a punto caratteristiche come stress, densità e indice di rifrazione, indipendentemente dalla temperatura.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua decisione dovrebbe basarsi su una chiara comprensione del vincolo principale del tuo progetto.

- Se la tua priorità principale è la deposizione su un materiale sensibile alla temperatura: il PECVD è l'unica scelta praticabile.

- Se la tua priorità principale è ottenere la massima qualità e purezza del film possibile: il CVD termico è spesso superiore, a condizione che il tuo substrato possa tollerare il calore.

- Se la tua priorità principale è minimizzare i costi operativi e il consumo energetico: i requisiti di temperatura più bassi del PECVD lo rendono l'opzione più economica.

- Se la tua priorità principale è la velocità del processo per film spessi: il CVD termico generalmente offre un vantaggio significativo nella velocità di deposizione.

In definitiva, la scelta del metodo giusto richiede il bilanciamento della necessità di un'elaborazione a bassa temperatura rispetto alla qualità del film desiderata e all'efficienza produttiva.

Tabella Riassuntiva:

| Aspetto | PECVD | CVD Termico |

|---|---|---|

| Temperatura Operativa | Temp. ambiente a ~400°C | 600°C a 800°C o superiore |

| Fonte di Energia | Plasma | Calore elevato |

| Vantaggio Chiave | Funziona con materiali sensibili alla temperatura | Maggiore qualità e purezza del film |

| Velocità di Deposizione | Più lenta (nanometri al minuto) | Più veloce (micrometri al minuto) |

| Qualità del Film | Può presentare più difetti (es. pinholes) | Più denso, livelli di impurità inferiori |

| Caso d'Uso Ideale | Substrati come plastiche, polimeri | Substrati resistenti alle alte temperature per film superiori |

Hai bisogno di una soluzione a forno ad alta temperatura personalizzata per le esigenze specifiche del tuo laboratorio? KINTEK sfrutta un'eccezionale R&S e una produzione interna per fornire soluzioni avanzate come Sistemi CVD/PECVD, Forni a Muffola, a Tubo, Rotativi, Sotto Vuoto e a Atmosfera. La nostra forte capacità di personalizzazione profonda garantisce un adattamento preciso alle tue esigenze sperimentali, sia che tu stia lavorando con materiali sensibili sia che tu richieda film di elevata purezza. Contattaci oggi per discutere come possiamo migliorare i tuoi processi di deposizione e aumentare l'efficienza!

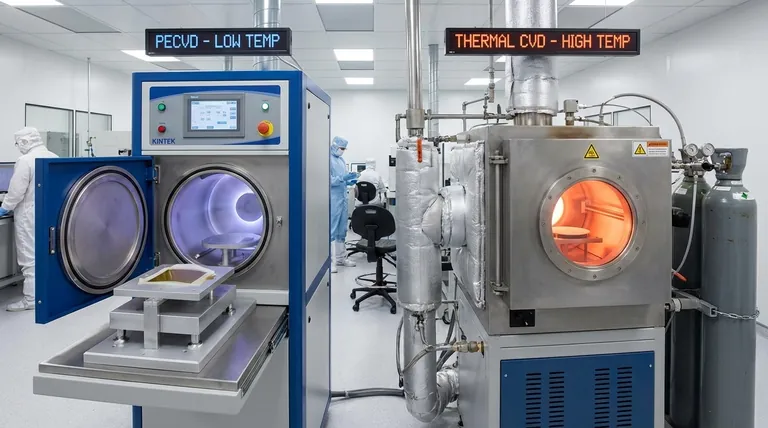

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura