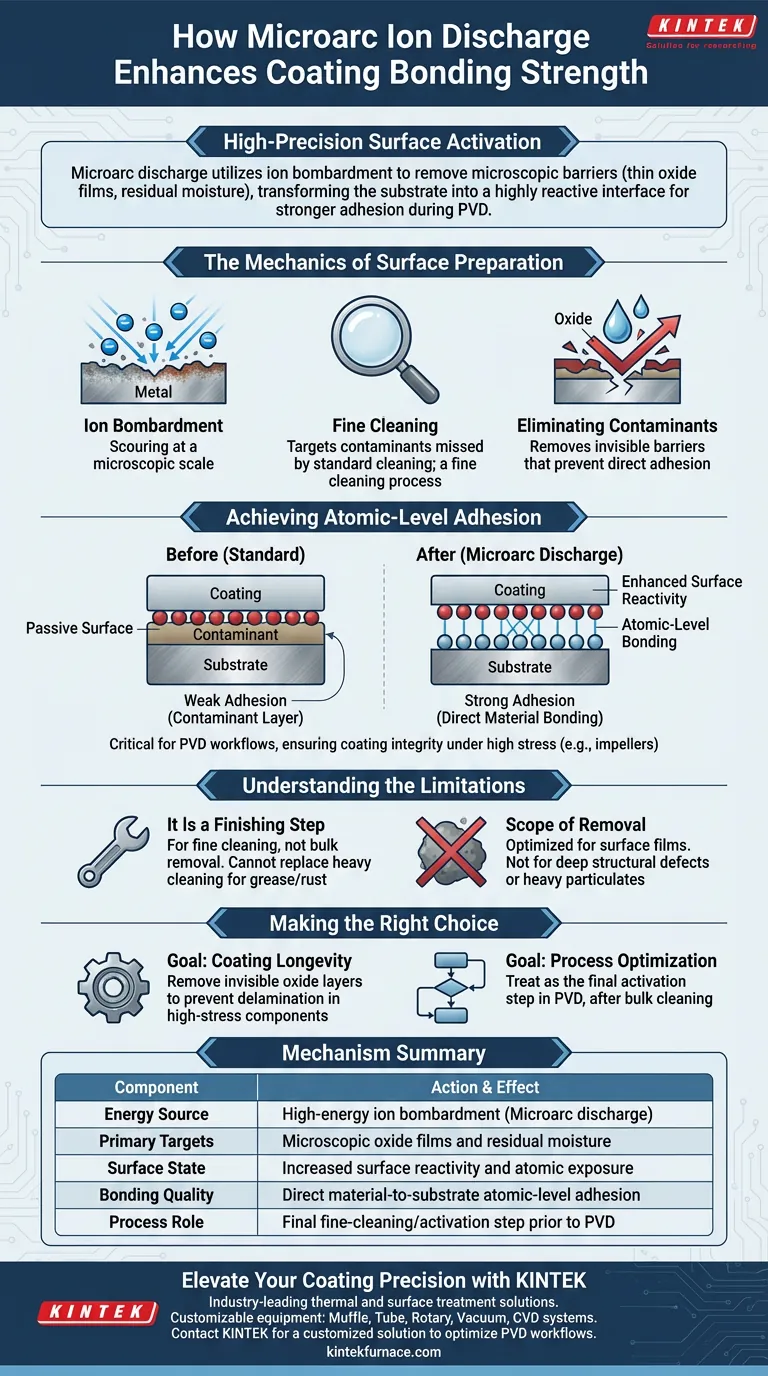

La scarica a microarco funziona come una tecnica di attivazione superficiale ad alta precisione che utilizza il bombardamento ionico per preparare i componenti per il rivestimento. Questo processo funziona rimuovendo aggressivamente le barriere microscopiche, in particolare sottili film di ossido e umidità residua, per esporre il materiale grezzo e reattivo sottostante.

Eliminando i contaminanti fisici e chimici a livello atomico, la scarica a microarco trasforma il substrato da una superficie passiva a un'interfaccia altamente reattiva, consentendo un'adesione più forte durante la deposizione fisica da vapore (PVD).

La meccanica della preparazione superficiale

Bombardamento ionico

Il meccanismo principale di questo processo è la scarica ionica. Ioni ad alta energia bombardano la superficie del componente, pulendo efficacemente il materiale su scala microscopica.

Pulizia fine

Questo non è un metodo di pulizia di massa; è un processo di pulizia fine. Mira ai contaminanti che la pulizia standard o chimica potrebbe trascurare, garantendo che la superficie sia impeccabile immediatamente prima del rivestimento.

Eliminazione dei contaminanti

I bersagli principali di questo bombardamento sono film di ossido estremamente sottili e umidità residua. Questi elementi agiscono come barriere invisibili che impediscono ai rivestimenti di aderire direttamente al substrato metallico.

Ottenere un'adesione a livello atomico

Reattività superficiale migliorata

Una volta rimossi gli ossidi e l'umidità, la reattività superficiale del substrato viene significativamente migliorata. Gli atomi metallici esposti sono energeticamente pronti a interagire con i materiali di rivestimento in arrivo.

Legame diretto dei materiali

Questa maggiore reattività facilita il legame a livello atomico. Invece di depositarsi su uno strato contaminante, il rivestimento ceramico o in lega si lega direttamente al substrato metallico.

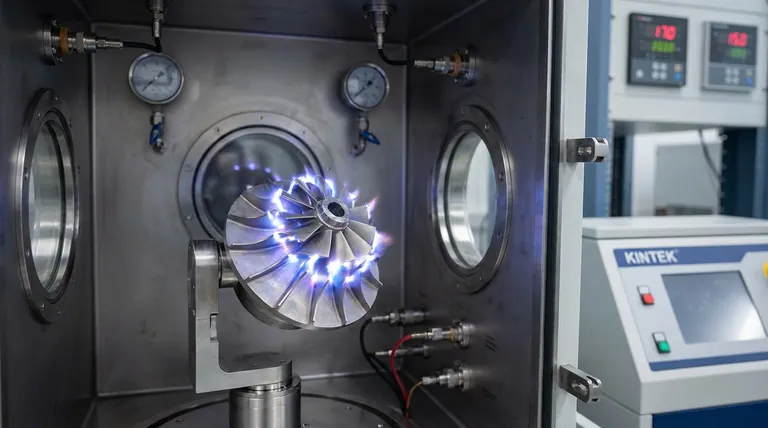

Applicazione nel PVD

Questo passaggio è particolarmente critico nei flussi di lavoro di deposizione fisica da vapore (PVD). Per componenti come le giranti, che subiscono elevate sollecitazioni, questo pretrattamento garantisce che il rivestimento rimanga intatto sotto i carichi operativi.

Comprendere i limiti

È una fase di finitura

La scarica a microarco è progettata per la pulizia fine, non per la rimozione di materiale grezzo. Non può sostituire le fasi iniziali di pulizia pesante richieste per rimuovere grasso, olio o ruggine spessa.

Ambito di rimozione

Il processo è ottimizzato per i film superficiali, come gli strati di ossidazione. Affidarsi ad esso per rimuovere difetti strutturali profondi o materia particellare pesante probabilmente porterà a risultati subottimali.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia della scarica a microarco nel tuo flusso di lavoro di rivestimento, considera quanto segue:

- Se il tuo obiettivo principale è la longevità del rivestimento: assicurati che questo passaggio venga utilizzato per rimuovere gli strati di ossido invisibili, che sono la causa principale della delaminazione in componenti ad alto stress come le giranti.

- Se il tuo obiettivo principale è l'ottimizzazione del processo: considera la scarica a microarco come l'ultimo passaggio di attivazione nella tua sequenza PVD, eseguito rigorosamente dopo che tutta la pulizia di massa è completa.

La vera forza di adesione non riguarda solo il rivestimento che applichi, ma la purezza della superficie su cui lo applichi.

Tabella riassuntiva:

| Componente del meccanismo | Azione ed effetto |

|---|---|

| Fonte di energia | Bombardamento ionico ad alta energia (scarica a microarco) |

| Bersagli primari | Film di ossido microscopico e umidità residua |

| Stato della superficie | Aumentata reattività superficiale ed esposizione atomica |

| Qualità del legame | Adesione diretta a livello atomico materiale-substrato |

| Ruolo del processo | Ultimo passaggio di pulizia fine/attivazione prima del PVD |

Eleva la precisione del tuo rivestimento con KINTEK

Non lasciare che contaminanti invisibili compromettano le prestazioni del tuo materiale. KINTEK fornisce soluzioni leader del settore per il trattamento termico e superficiale supportate da ricerca e sviluppo e produzione esperti. Sia che tu richieda sistemi Muffle, Tube, Rotary, Vacuum o CVD, le nostre attrezzature sono completamente personalizzabili per soddisfare le rigorose esigenze del tuo laboratorio o della tua linea di produzione.

Garantisci la massima forza di adesione e prevenire la delaminazione nei tuoi componenti ad alto stress oggi stesso. Contatta KINTEK per una soluzione personalizzata e scopri come i nostri forni ad alta temperatura avanzati possono ottimizzare i tuoi flussi di lavoro PVD e di attivazione superficiale.

Guida Visiva

Riferimenti

- А.M. Yalova, Nazarii Bondar. The problem of increasing the working resource of energy equipment details. DOI: 10.31498/2225-6733.49.2.2024.321349

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Perché la portata del gas è importante nel PECVD? Padroneggiare la crescita e il controllo qualità dei film

- Perché è necessaria un'alimentazione ad impulsi ad alta precisione per la nitrurazione HIPIMS? Sblocca l'ingegneria avanzata delle superfici

- Qual è la pressione nella deposizione PECVD? Padroneggiare la chiave per film uniformi e di alta qualità

- Quali sono le principali applicazioni del PECVD nell'industria dei semiconduttori? Scopri gli usi chiave nella fabbricazione dei chip

- In che modo il PECVD avvantaggia l'industria della microelettronica? Abilitare la deposizione di film sottili di alta qualità a bassa temperatura

- Quali tipi di materiali possono essere depositati utilizzando il processo PECVD? Esplora la Deposizione Versatile di Film a Bassa Temperatura

- Come vengono classificati i reattori PECVD e quali sono le principali differenze tra i sistemi PECVD diretti e remoti? Scopri la soluzione migliore per il tuo laboratorio

- Quali materiali possono essere depositati tramite PECVD? Sblocca soluzioni versatili di film sottili per il tuo laboratorio