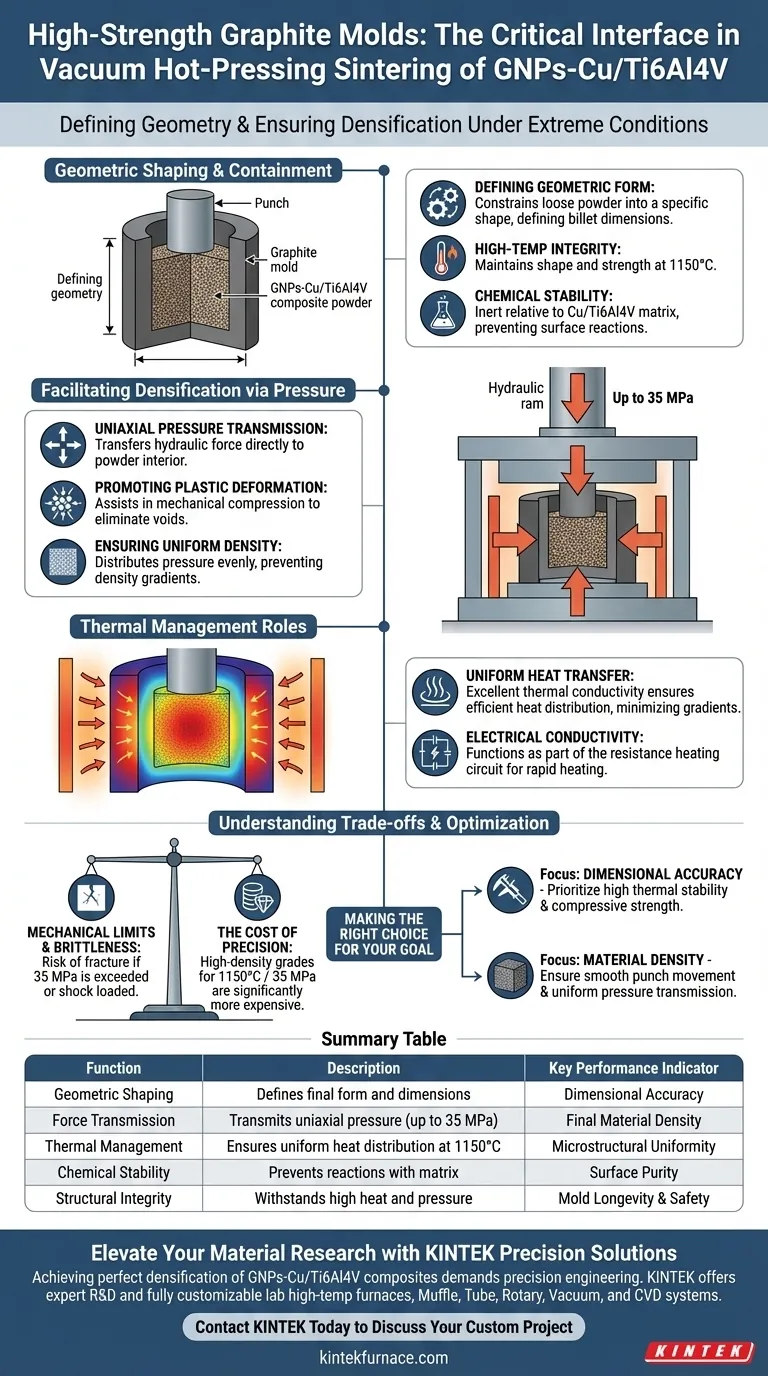

Gli stampi in grafite ad alta resistenza fungono da interfaccia critica tra l'apparecchiatura di pressatura a caldo sotto vuoto e la polvere composita GNPs-Cu/Ti6Al4V. La loro funzione primaria è quella di agire come un robusto contenitore di formatura che definisce la geometria del semilavorato, resistendo al contempo a condizioni di processo estreme, in particolare pressioni meccaniche uniassiali fino a 35 MPa e temperature di sinterizzazione di 1150°C.

Concetto chiave Oltre al semplice contenimento, questi stampi sono partecipanti attivi nel processo di densificazione. Funzionano come mezzo di trasmissione termica e meccanica, garantendo che calore e pressione siano distribuiti uniformemente per garantire la densità e l'accuratezza dimensionale del corpo sinterizzato finale.

La meccanica del contenimento e della sagomatura

Definizione della forma geometrica

La funzione più immediata dello stampo in grafite è quella di fungere da recipiente per la polvere composita. Vincola la polvere sciolta in una forma specifica, definendo le dimensioni finali del semilavorato composito.

Integrità strutturale ad alta temperatura

Per i compositi GNPs-Cu/Ti6Al4V, la sinterizzazione avviene a circa 1150°C. Lo stampo in grafite deve possedere un'eccezionale stabilità termica per mantenere la sua forma e resistenza senza rammollirsi o deformarsi a queste temperature elevate.

Stabilità chimica

Durante i lunghi tempi di mantenimento a calore elevato, lo stampo deve rimanere chimicamente inerte rispetto alla miscela composita. Questa stabilità previene reazioni chimiche avverse tra le pareti dello stampo e la matrice Cu/Ti6Al4V, garantendo la purezza della superficie del campione.

Facilitare la densificazione tramite pressione

Trasmissione di pressione uniassiale

Lo stampo agisce come un mezzo di trasmissione della forza. Trasferisce l'immensa forza idraulica (fino a 35 MPa) dal pistone della pressa a caldo direttamente all'interno della polvere.

Promozione della deformazione plastica

Trasmettendo efficacemente questa pressione esterna, lo stampo assiste nella deformazione plastica delle particelle di polvere. Questa compressione meccanica è essenziale per eliminare le vuoti e ottenere una struttura completamente densa.

Garantire una densità uniforme

La grafite ad alta resistenza è sufficientemente rigida da distribuire uniformemente la pressione su tutto il campione. Ciò impedisce gradienti di pressione che potrebbero portare a aree di densità variabile o debolezza strutturale all'interno del composito finale.

Ruoli nella gestione termica

Trasferimento di calore uniforme

La grafite possiede un'eccellente conducibilità termica. Ciò consente allo stampo di trasferire efficientemente il calore dagli elementi riscaldanti al centro della polvere, riducendo al minimo i gradienti termici che potrebbero causare deformazioni o sinterizzazione non uniforme.

Conducibilità elettrica

Negli ambienti di riscaldamento a resistenza, lo stampo funziona spesso come parte del circuito elettrico. La sua conducibilità elettrica aiuta a generare e condurre il calore necessario per raggiungere rapidamente le temperature di sinterizzazione.

Comprendere i compromessi

Limiti meccanici e fragilità

Sebbene la grafite "ad alta resistenza" sia robusta, è un materiale simile alla ceramica e rimane fragile rispetto ai metalli. Superare la pressione nominale (ad esempio, andando significativamente oltre i 35 MPa in questo contesto specifico) o sottoporre lo stampo a carichi d'urto può causare fratture catastrofiche.

Il costo della precisione

I gradi di grafite ad alta resistenza e alta densità richiesti per questi parametri specifici (1150°C / 35 MPa) sono significativamente più costosi della grafite estrusa standard. L'uso di grafite di grado inferiore per risparmiare sui costi spesso si traduce in deformazione dello stampo, con conseguente scarsa accuratezza dimensionale della parte finale.

Fare la scelta giusta per il tuo obiettivo

Per ottimizzare la sinterizzazione dei compositi GNPs-Cu/Ti6Al4V, seleziona il tuo grado di stampo in base al tuo risultato più critico:

- Se il tuo obiettivo principale è l'accuratezza dimensionale: Dai priorità alla grafite con elevata stabilità termica e elevata resistenza alla compressione per prevenire la deformazione delle pareti dello stampo sotto il carico di 35 MPa.

- Se il tuo obiettivo principale è la densità del materiale: Assicurati che il design dello stampo consenta un movimento fluido del punzone e una trasmissione uniforme della pressione per massimizzare la deformazione delle particelle.

Il successo nella pressatura a caldo sotto vuoto si basa sulla visione dello stampo non solo come contenitore, ma come strumento di precisione per il trasferimento termico e meccanico.

Tabella riassuntiva:

| Funzione | Descrizione | Indicatore chiave di prestazione |

|---|---|---|

| Sagomatura geometrica | Definisce la forma e le dimensioni finali del semilavorato | Accuratezza dimensionale |

| Trasmissione della forza | Trasmette la pressione uniassiale (fino a 35 MPa) alla polvere | Densità del materiale finale |

| Gestione termica | Garantisce una distribuzione uniforme del calore a 1150°C | Uniformità microstrutturale |

| Stabilità chimica | Previene reazioni tra lo stampo e la matrice Cu/Ti6Al4V | Purezza della superficie |

| Integrità strutturale | Resiste al calore e alla pressione elevati senza deformazioni | Longevità e sicurezza dello stampo |

Eleva la tua ricerca sui materiali con le soluzioni di precisione KINTEK

Ottenere la perfetta densificazione dei compositi GNPs-Cu/Ti6Al4V richiede più della semplice alta temperatura: richiede ingegneria di precisione. In KINTEK, comprendiamo che le prestazioni del tuo stampo e del tuo forno sono fondamentali per il tuo successo.

Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, insieme a forni specializzati da laboratorio ad alta temperatura, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di sinterizzazione e pressatura a caldo. Le nostre attrezzature sono progettate per fornire la stabilità termica e il controllo della pressione necessari per le tue innovazioni materiali più esigenti.

Pronto a ottimizzare il tuo processo di sinterizzazione? Contatta KINTEK Oggi per Discutere il Tuo Progetto Personalizzato

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Come funziona la pressatura a caldo? Ottenere la massima densità e resistenza per materiali avanzati

- Perché è necessario un ambiente di alto vuoto in un forno a pressatura a caldo sotto vuoto (VHP) per la preparazione di compositi di leghe di magnesio? Prevenire l'ossidazione e massimizzare le prestazioni

- Quali funzioni fondamentali svolgono gli stampi di grafite ad alta purezza durante l'SPS di LaFeO3? Ottimizza il tuo processo di sinterizzazione

- Quali sono i componenti chiave di una pressa a caldo sottovuoto? Controllo della Temperatura Master, della Pressione e dell'Atmosfera

- Perché un forno di sinterizzazione a pressatura a caldo sotto vuoto è essenziale per il 6061-20IQC? Sblocca compositi ad alte prestazioni

- Quali sono i vantaggi di lavorazione di RHS o SPS per i compositi di alluminio A357? Raggiungere una densità quasi completa più velocemente

- Quale effetto ha la pressione meccanica sulla formazione del composito AZ31/UCF/AZ31? Master VHP Densification

- Perché è necessaria una pressa a caldo sottovuoto per la sinterizzazione di compositi CNT-Al? Ottimizzare densità e legame interfacciale